地球上の物質は、金属や岩石、水、空気、塩類などの無機物と植物、動物、合成樹脂・ゴム、油などの有機物から成っています。無機物の固体は、一般に硬くて燃えにくい性質があります。一方、有機物の固体は一般に軟らかく、燃え易くて燃えると二酸化炭素と水を発生します。

ファインセラミックスの原料粉体にはオールドセラミックスの粘土のような可塑性がありません。様々な形状の製品を作製するためには、原料粉末に高分子(樹脂)を結合剤(バインダー)として混合し可塑性を与えています。成形プロセス(テープ、鋳込み、押出し、射出、金型プレス、粉末圧延等)における高分子の役割は重要です。

ファインセラミックスはスマートフォン、携帯電話、パソコン、サーバー、ファクシミリ等の通信情報分野、テレビ等の家電製品、半導体・液晶製造装置、自動車関連部品、人工骨、歯等の生体関連、工具、そして包丁等のキッチン製品として広く使われています。ファインセラミックスの成形プロセスにはテープ成形、鋳込み成形、金型プレス成形、押出し成形、射出成形等があります。部品、製品の高機能化、高性能化がますます厳しくなる中、セラミックメーカー各社は既存の成形方法の改良、改善、さらには新しい成形方法の開発をすることでその要求に答えています。

これらのセラミック成形プロセスの中で数、量共に多いのはテープ成形です。テープ成形で得られたグリーンシートを用いた製品群はIC用のセラミックパッケージやモジュール回路基板、積層セラミックチップコンデンサー、圧電応用部品、サーマルヘッド基板、ヒーター等多くの分野に亘っています。

今回は、オールドセラミックの用途と製造方法について解説します。

1.オールドセラミックスとは

オールドセラミックスとは、狭義には陶磁器を指しますが、広義では窯業製品の総称として用いられており、無機物を加熱処理し焼き固めた焼結体のことをいいます。金属や非金属を問わず、酸化物、炭化物、窒化物、ホウ化物などの無機化合物の成形体、粉末、膜など無機固体材料の総称として用いられています。伝統的なセラミックスの原料は、粘土や珪石等の天然物である。なお、一般的に純金属や合金の単体では「焼結体」とならないためセラミックスとは通常呼ぶことはありません。

オールドセラミックスのオールドとは古いという意味ではなく、古典的なものという意味で、これに対しファインセラミックスがあります。ファインセラミックスは高度に精選・合成された材料を用いた高精密なもので、粘土や珪石等を原料とするオールドセラミックスと区別して扱われます。

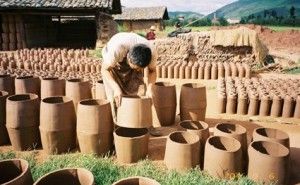

※写真1、オールドセラミックス製品の製造の例(窯業)

2.オールドセラミックスの特徴

オールドセラミックスは一般的に下記のような性質を持っています

- 常温で固体

- 硬度は高いが、脆性破壊しやすい

- 強度、破壊靭性が内部の局所的な欠陥構造に左右されやすい

- 耐熱性に優れるが、熱衝撃破壊を起こしやすい

- 金属より軽く、プラスチックより重い

セラミックスの語源

セラミックス(Ceramics)の語源は、粘土を焼き固めたものを意味するギリシャ語のkera(成形性を与えるための蝋(ろう))、keras(角(つの))、keramos(酒を入れる角またはコップ)、keramion(土製の容器)、に由来すると言われています。

セラミックスの定義

セラミックスの定義は、各国で異なります。イギリスおよびヨーロッパ諸国では、「まず成形され、次に熱によって硬化された無機物質からなる製品」が基本になっていて、これらの事から陶磁器と耐火物に限られます。アメリカ(米国セラミック学会)では「無機、非金属物質を原料とした製造に関する技術および芸術で、製造あるいは使用中に高温度(約540℃以上)を受ける製品と材料」と定義しています。

日本はこの米国セラミック学会の定義に従っています。ここでは陶磁器と耐火物、セメント、ガラス、ほうろう、合成宝石などが包含されます。

わが国でのセラミックスの名称

以前、日本では可塑性の合成樹脂材料をプラスチックと呼び、その製品をプラスチックスと区別していたように、セラミックスも、材料をセラミック、製品をセラミックスと呼んでいた。しかし、近年では、両者の区別が必ずしも明確ではありません。一般的には伝統的なガラスや陶磁器製品をオールドセラミックスと呼び、1980年代以降、高精度なセラミックスをファインセラミックスと呼ぶようになった。

なお、英語の「ceramic(セラミック)」は物質名詞としてよりも、「陶器の」、「陶芸の」という意味として用いられる例の方が多く、本項のように各種の製品を総称する場合は複数形の「ceramics(セラミックス)」を用いるのが通常適切であるといえます。しかし、日本では、製品総称においても英語などでは名詞の単数形あるいは形容詞に当たる「セラミック」という表現が広く使われています。

オールドセラミックスの用途(例)

- 陶磁器

- ガラス

- セメント

- 石膏

3.オールドセラミックスの製造方法

オールドセラミックスの標準的な製造方法は以下のようなプロセスです

原料調合

→ 成形

→ 乾燥・仮焼

→ 華飾・施釉

→ 焼成

→ 仕上げ加工

4.オールドセラミックスの成型方法

オールドセラミックスの主な成型方法には「乾式成形」「塑性成型」「鋳込成型」などがあります。

※写真2 鋳込み成型の例

オールドセラミックスの成型方法1:乾式成形

乾式成形

・一軸加圧成形(金型成形)

粉体(原料)を金型に入れて、加圧し成形する方法です。量産性良いことが特徴で、もっとも一般的な方法と言えます。作成される成形体の密度は不均一で、密度が均一な成形体を求める場合には不適です。また、得られる成形体の形は、単純な形状に限られる事となります。。

・CIP(冷間静水圧成形)

ゴム型に粉体を充填して、静水圧を印加して成形する方法です。作成される成形体の密度は均一で、一軸加圧成形の欠点を克服していますが、製造設備に高いコストが必要です。。

・HP(ホットプレス)

HPは、焼結を伴いながら一軸加圧成形する方法です。

・HIP(熱間静水圧成形)

HIPは焼結と同時に静水圧で成形する方法です。

オールドセラミックスの成型方法2:塑性成形

塑性成型の種類

・ろくろ成形

杯土(原料)を回転台の上に乗せ、回転させながら形を整える方法です。設備は簡単ですが量産性は劣ります。食器(器、湯飲み)やつぼなどの少量生産の製品や、工芸品、芸術...

![金属材料基礎講座[総合コース] 金属材料基礎講座[総合コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-57fc-4f09-b796-2fc4e284732d.jpeg?d=0x0)