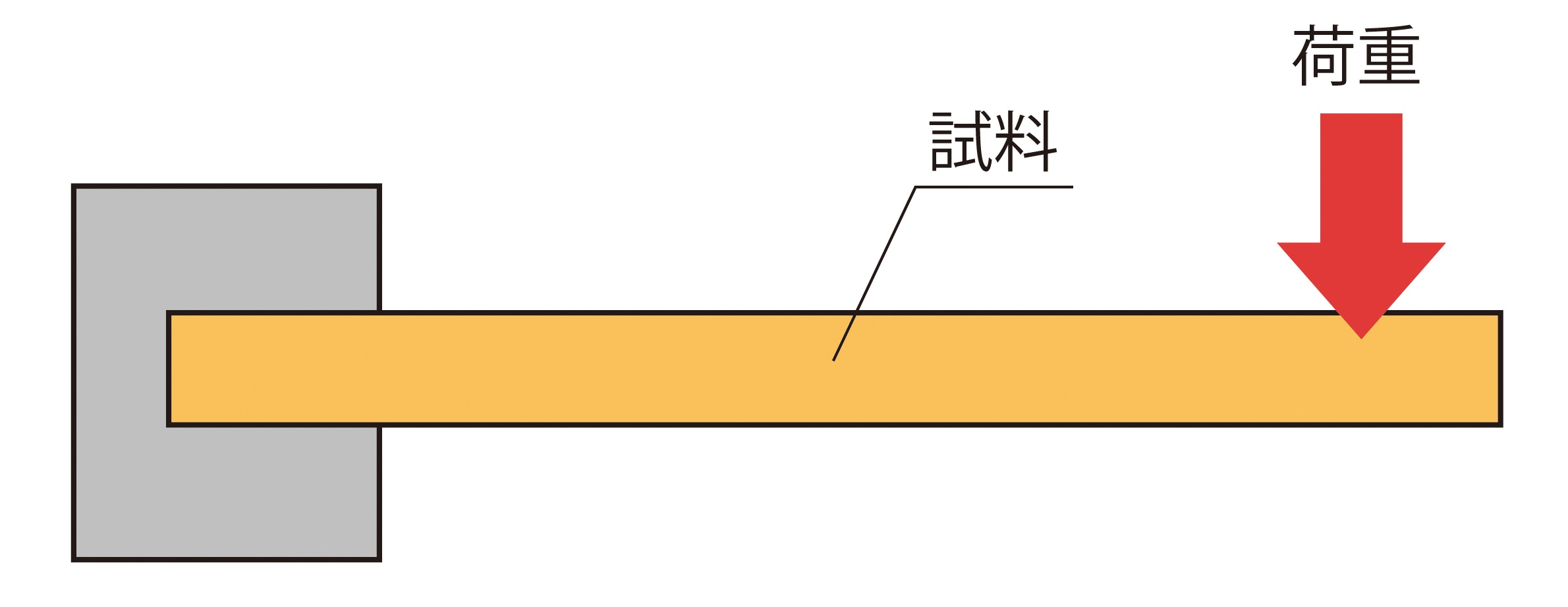

機械や構造物、各種の製品などに使用される金属やプラスチック、セラミックなどの材料に、曲げ方向の力が加わった際の挙動や特性を調べるための試験が曲げ試験です。

この記事では、曲げ試験の概要や目的、試験条件とその規格、具体的な試験方法などについて解説します。

1.曲げ試験とは?

曲げ試験とは、材料の曲げに関する挙動や特性を測定する試験です。

材料力学において計算・評価する5種類の荷重(引張荷重、圧縮荷重、せん断荷重、曲げ荷重、ねじり荷重)のうち曲げ荷重は、材料を曲げるように作用する荷重です。曲げ荷重が加わった際の材料の挙動を曲げ特性といい、これを測定する実験方法が曲げ試験です。材料に特定の方法で荷重を加え、その際の変形や破損の有無、変形量などを測定します。金属・プラスチック・セラミック、木材、紙などさまざまな材料が曲げ試験の対象となります。

2.曲げ試験の条件

曲げ試験を正確に実施するためには、温度、湿度、試験速度、試料の形状やサイズ、そして支点の位置や数などの条件が重要です。これらの条件を統一・管理することで実験の再現性を保証し、また試料間の試験結果の比較を可能にします。

そのため、金属、プラスチック、セラミックなど試料の種類に応じた試験規格が制定され、それぞれの試験条件が定められています。金属ではJIS Z 2248/ISO7438、プラスチックではJIS K 7171/ISO 178やASTM D790、セラミックではJIS R 1601/ISO 14704が代表的な試験規格です。また近年応用範囲が広がっているCFRPの試験規格としてはJIS K7074があります。

...

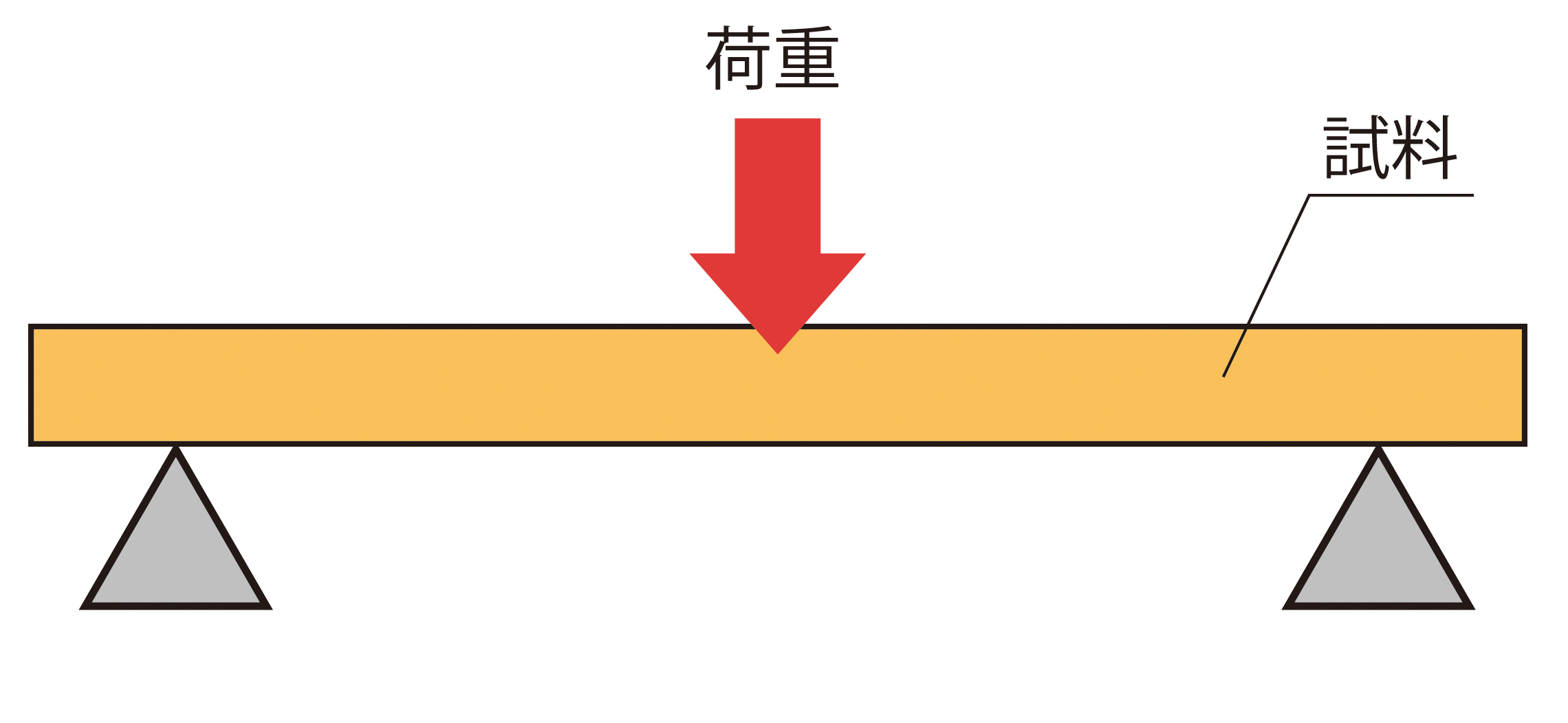

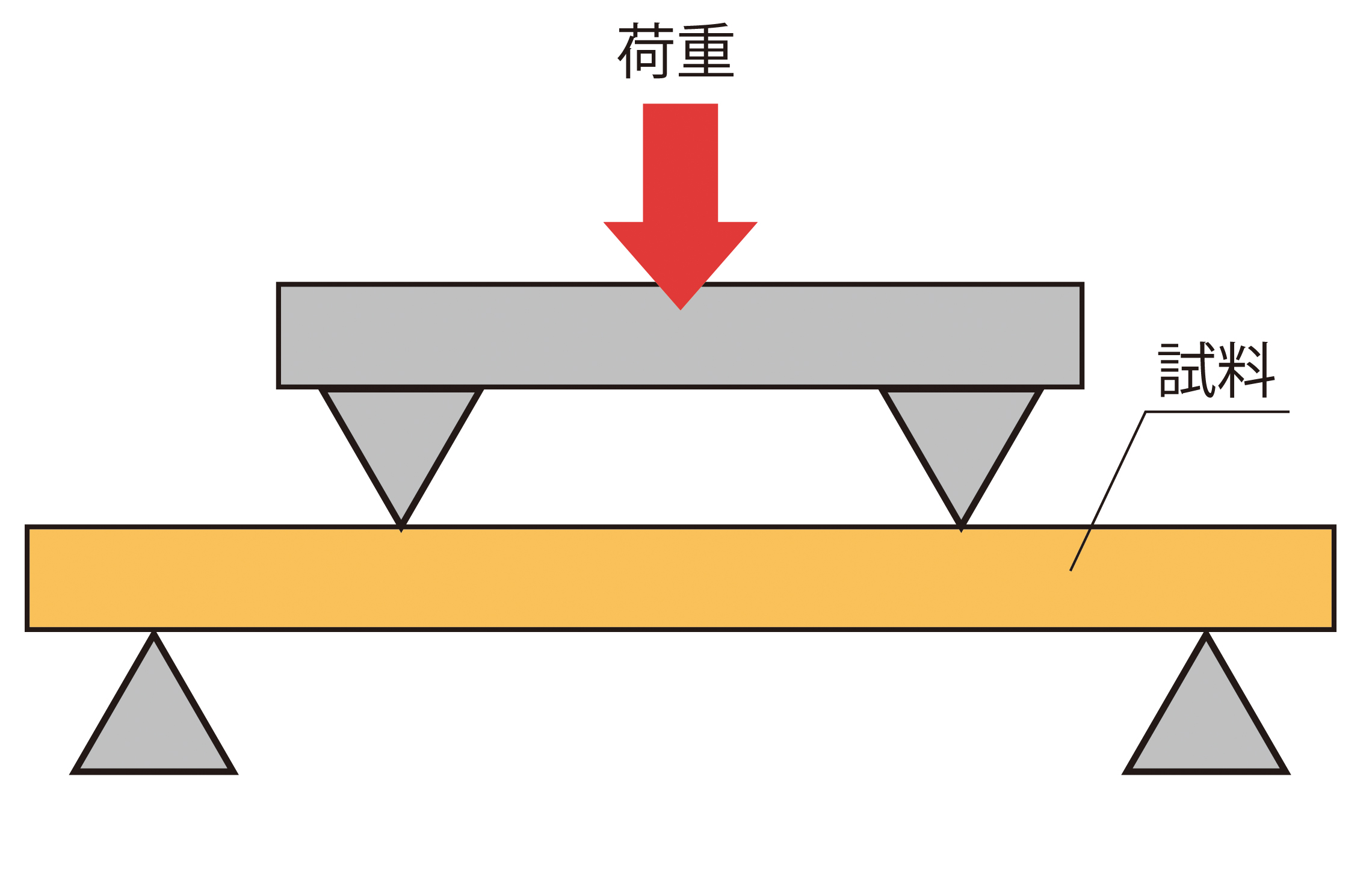

図3. 4点曲げ試験

図3. 4点曲げ試験