機械や構造物の破壊事故の約80%は疲労による破壊が原因とされており、疲労破壊による航空機や鉄道車両、自動車、橋梁などの重大な事故も多く発生しています。

特に金属材料を用いた機械や構造物の設計や維持管理では、疲労のメカニズムや材料の特性を理解し、十分な疲労対策をすることが重要です。

金属材料以外の樹脂やガラス、セラミックなどでも疲労の現象は発生しますが、ここでは鉄鋼材料をはじめとする金属材料について基礎的な内容を解説していきます。

疲労強度とは

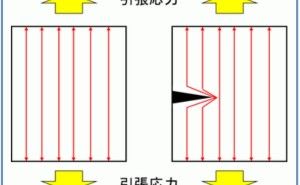

鉄鋼材料などの金属材料に繰り返しの荷重がかかると、引張強さなどの静的強度以下の荷重でも破壊に至ることがあります。

このように、繰り返し荷重によって破壊に耐えられる強度が低くなることを「疲労(疲れ)」といい、その強度を「疲労強度」と言います。多くの場合は部品の表面に微細な亀裂が発生し、これが荷重の繰り返しによって次第に大きくなって破壊に至ります。

疲労による破壊の特徴

疲労による破壊には、以下のような特徴があります。

1) 引張強さや降伏強度などの静的強度以下の応力でも発生する。

2) 外見上はほぼ変形が見られない状態で進行し、ある時点で突然破壊に至る。

3) 応力が高いほど少ない繰り返し数で破壊する。

4) 鉄鋼材料では応力がある値を下回ると破壊を起こさなくなる。

疲労による破壊の種類

疲労による破壊には、その部品の荷重条件や使用環境によって各種の分類がありますので簡単に記しておきます。

1) 破壊までの応力の繰返し数による分類

・高サイクル疲労

繰返し数が104回程度以上の疲労現象。

・低サイクル疲労

繰返し数が104回程度以下の疲労現象。

2) 接触による分類

・転動疲労

転がり軸受けのように転がり接触する機械部品に見られる表面層の疲労現象。

・フレッチング疲労

接触した部品間の微細な相対すべりによって接触表面で発生する疲労現象。

3) 環境や温度による分類

・高温疲労

一般的には環境温度が上昇すると疲労強度が低下する傾向がある。

・低温疲労

高温疲労とは逆に、低温になるほど疲労強度は上昇する。

・熱疲労

加熱・冷却の温度変化を繰り返し受ける部品の、熱応力による疲労。

・腐食疲労

腐食環境下で繰返し応力を受ける材料の疲労。大気中の疲労とは挙動が異なる。

疲労強度に関連する用語

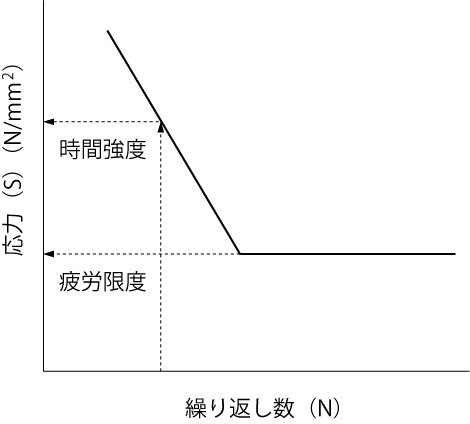

疲労限度

疲労限度とは、材料に繰返し応力を加えた時に何回負荷を繰り返しても疲労破壊に至らない応力値のことです。疲労限、疲れ限度、耐久限度などとも呼ばれます。

時間強度

時間強度とは、想定される繰り返し数が疲労を問題とするほどではない場合や、明確な疲労限度を持たないアルミニウム合金、銅合金などの非鉄金属の場合に目安とする応力値で、想定される繰り返し数に対応する強度を示します。

疲労特性を測定する方法

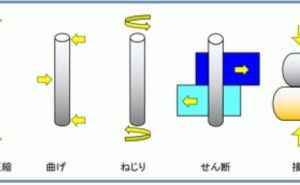

金属材料の疲労試験方法はJISの下記のような規格で規定されており、それぞれの試験方法に対応した試験機や試験サービスが供給されています。その中から対象部品の応力の加わり方や使用環境などの各種条件に応じて、適切な方法を選択します。

JIS Z 2273 金属材料の疲れ試験方法通則

JIS Z 2274 金属材料の回転曲げ疲れ試験方法

JIS Z 2275 金属平板の平面曲げ疲れ試験方法

JIS Z 2278 金属材料の熱疲労試験方法

JIS Z 2279 金属材料の高温低サイクル疲労試験方法

JIS Z 2283 金属材料の液体ヘリウム中の低サイクル疲労試験方法

J...

![金属材料基礎講座[接合・複合化・表面処理コース] 金属材料基礎講座[接合・複合化・表面処理コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-71f0-4156-a269-2fc4e284732d.jpeg?d=0x0)