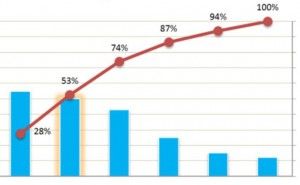

パレート図を観れば問題の上位を占める項目が明確にわかり、それらが全体の何%を占めているか一目瞭然です。一般的に度数順に並べたトップ3で全体の70%以上を占める事が多く分類する項目は 多くても対処すべき項目は絞られる事がわかります。

然しながらパレート図の上位を占める項目は関係者にはある意味周知とも言えるものであり、わざわざ解析して初めて見いだせる結果とは言えません。具体的な割合はともかくとして何が上位かは感覚的に分かっているはずです。

QCサークルの発表用ツールと言うか、現状を知らない会社上層部に背景を説明する場合には分かりやすいツールです。つまりその事象を全く知らない人の現状把握には参考になるかもしれませんが現場の人にとっては何を今更と思われそうな解析結果と受け取られるでしょう。情報量としてはパレート図で現状を”点“で観るより推移を”線“で観たほうが意味があります。

そもそも上位項目を対処すれば効果が大きいのは統計解析以前に当たり前であり、問題は具体的対処をしようとすれば手間やコストがかかり難易度が高い事でしょう。ではパレート図はあまり有効では無いツールでしょうか。

解析ツールとしては思いがけないことが判明する様なツールではありませんが、簡単に描くことが出来るため運用が容易と言うメリットがあります。また対策の前後のパレート図を比較することにより改善効果が明瞭にわかります。解析ツールと言うよりは把握・確認用ツールとして用いる方が有効でしょう。

つまり発表の時にだけ用いる様な”点”の使いかたでなく、日々の改善効果を実感する為“線”的な運用をすれば視覚的に分かりやすい図なので利便性はあります。例えば先月何かしらの改善を行い今月効果が現れていれば両方を”同一の縦軸“で描けば削減効果が効果的に可視化出来ます。

もう一つの使い方としてパレート図をコスト別に描いてみることです。不適合数のパレート図であればそれぞれの不適合に対しリサイクル費用や廃棄費用とのコスト順で並び替えます。そうすれば件数自体は少なくても...

コストインパクトがより強い項目が分かり対処すべき優先度が変わってくる可能性も出てきます。

コスト別に描くには業務コストを知らなければならず人件費や工数、資材費等を意識するようになります。コスト試算の為のベース値も経理部から提供してもらう必要があり現場から遠い経理部への意識付けにもなります。いっその事経理部にコストパレート図を描いてもらっても良いと思います。全社的品質管理を推進するのなら普段品質管理に直接関わりが無い部署も意識せざるを得ない業務を意図的に割り振る事も必要では無いでしょうか。