1.パレート図とは

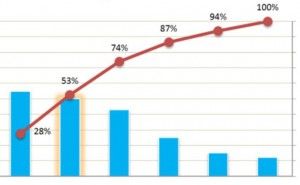

前回のQC7つ道具、その1 ヒストグラムに続いて解説します。パレート図とは、項目別に出現頻度の多い順に並べ、合わせてその累積和を示した図です。 降順に並べたデータを棒グラフで表し、その累積和を折れ線グラフで表す2軸グラフです。

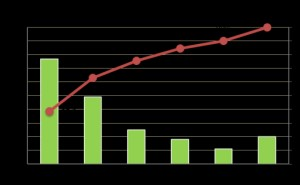

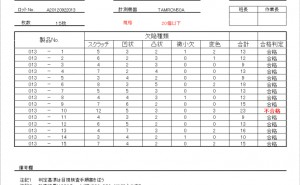

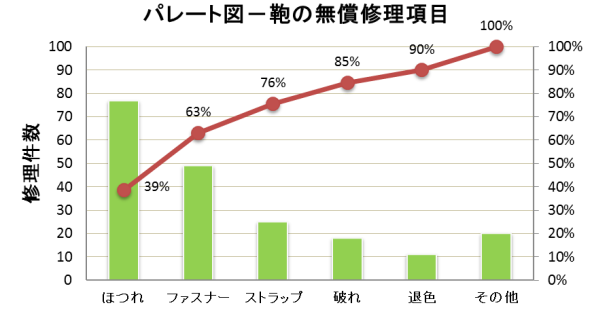

下図1に、あるバッグ販売店兼修理もやっているかばん屋に寄せられた無償機関の修理項目をパレート図で表しました。

図1.パレート図の具体例

無償修理はお店側にコストがかかりますし件数が多いとバックの耐久性にも問題がありユーザーの信頼を失います。パレート図を観るとほつれとファスナー部故障が修理の過半数を占めています。 ほすれが生じにくい様縫い目の強化やファスナー部品の見直しなどを行う必要があるでしょう。

パレート図では、3-4個の原因が全体の殆どを占めておりその対策を打つことが効果的だと示唆しています。 実際はパレート図を描かなくても現場の人間はどれが一番多く負担増になっているか肌で感じていますし、最もインパクトのある項目の対策は簡単ではない場合が殆どです。 簡単に出来るのなら既に実施されているからです。

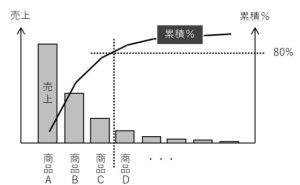

2.コスト換算パレート図

パレート図で重要なことは、抽出された項目がコスト的にどれだけのインパクトを与えているかを明確にし、その対策を施す事によりどれくらいのコストメリットが生まれるを見通すことです。 もちろん対策の難易度が高ければ現場では簡単に出来ませんし、技術や経営トップがリードして取り組むべき課題となります。

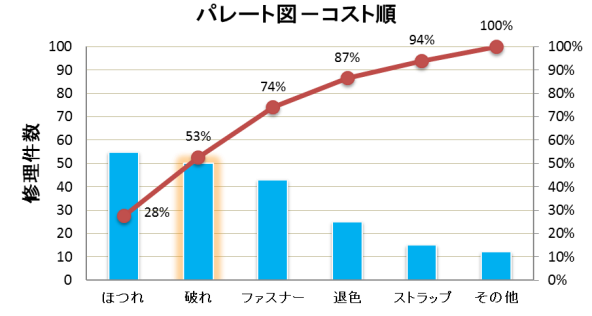

下図2はコストに換算したパレート図です。

図2 コスト換算パレート図

コスト別に見てみると、件数では少なかった「破れ」のコストインパクトが大きい事がわかります。 破れはブランドの信頼性にも関わり、今後の売り上げにも響いてくる可能性があるため、取り組みの優先度が高くなります。

現場では図1のパレート図は作れますが、図2のパレート図は作れないでしょう。 QCサークル活動で取り上げる場合は、日常の取り組みで改善出来る取り掛かりやすい項目を優先すべきで、大きな課題は問題提起に留め、然るべき部署が対処するのが適切です。

3.パレート図適用の実際

パレート図は一般には、トップ3項目が全体の7-8割を占めるのでその対策が重要という事で紹介されます。 しかし実際は項目が多すぎて、トップ3を合計しても2割程度にしかならないと言う声も少なからず...