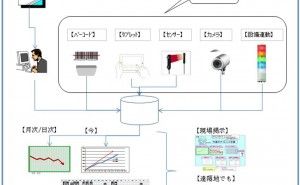

最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。

このコンセプトを聞いて、30年くらい前に一世を風靡したFMS(Flexible Manufacturing System)を思い浮かべた工場関係者も多いでしょう。FMSは工場内にある工作機械、ロボット、無人搬送機(AGV)、自動倉庫などをネットワークで結んでフレキシブルな自動化工場を実現するというものでした。日本の多くの工場の製造ラインで競って導入されました。今でも現役で動いているFMSラインもかなり残っています。FMSとインダストリー4.0と、どこが違うのか?インターネットを使って工場間の同期化までも実現しようとするくらいしか違いがみえませんが、文献や講演をみたかぎりではインダストリー4.0はFMSの発展形とみて間違いないようです。

それであれば、日本の工場がFMS構築で経験した様々な課題は、インダストリー4.0時代でも繰り返される可能性が高いのではないでしょうか、そこでFMS導入時に生じた代表的な問題事項をまとめした。今後インダストリー4.0ブームに踊らされた経営者が、工場に自動化工場の実現を要求してくることは十分に予想されます。その時に製造現場が混乱を起こさないように注意しておきましょう。

1.人の作業が管理しにくい

FMSは半導体工場のような完全自動化工場では効率的に動きました。ところが、対象システム内に人手作業が介在すると、とたんに制御が難しくなりました。人手作業は作業効率の定量化が難しい上に、作業者の思惑やロット手配などの影響で作業の標準化や安定確保が難しくなりやすいためです。

いくら自動化を目指しても部材調達、個別組立、段取替え、調整、検査、輸送などロボットに置き換えることが難しい人手作業はどうしても残ります。インダストリー4.0で狙う異なる工場間の同期では部材調達作業と輸送が自動制御のネックになりやすく、ここをどうするかを解決しないとネットワークで結んでも効果はでてきません。

2.生産が安定しない

FMSはフレキシブルな運営ができるといっても保有設備の最大製造能力以上の製造ができるわけではありません。予想以上の生産変動が起きれば製造できずにかえって工場が混乱する可能性があります。人工知能などによりフレキシブルな生産スケジューリングできるのはあくまでも個別調整段階での話です。S&OPに代表される上位計画がしっかりしていないと成り立ちません。このことは、

トヨタ生産方式のかんばんシステムが平準化生産を前提条件とすることで機能していることと同じです。しかし、日本の工場では上位計画の重要性が認識されていないことが多く、FMSの効果を薄めてしまいました。

3.安定利益をだしにくい

2の生産変動にもからみますが、フレキシブル生産をうたいすぎると投資した設備費用を回収するための生産量を安定的に確保できなくなることがあります。結果的に稼働率が落ちてしまい、利益が落ち込んだ工場もありました。FMSを入れたことで計画的な平準化生産で得られていた利益が減ってしまった工場もありましたが、これでは本末転倒です。インダストリー4.0では異なる企業間までをつなぐことを目標にしていますが、いつもすべての企業が等しく儲かるわけではありません、参加企業に不公平感が漂えば、そのプロジェクトはいずれ頓挫してしまう可能...

最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。

最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。 最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。

最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。 最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。

最近インダストリー(産業革命)4.0というコンセプトが注目を集めています。インダストリー4.0はドイツが発祥といわれていますが、工場内や離れた工場にある製造設備などをインターネットなどで結ぶことで、フレキシブルかつ自律的な生産活動を実現していこうとするものです。IoTブームにのったマスコミやITベンダーなどが騒ぎ出しました。