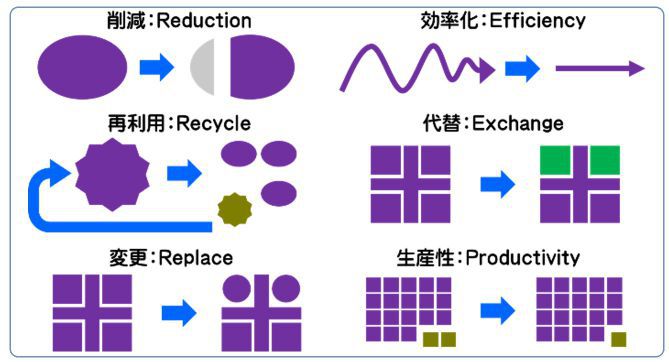

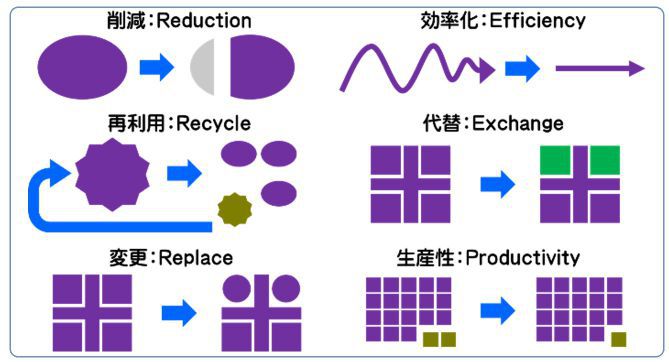

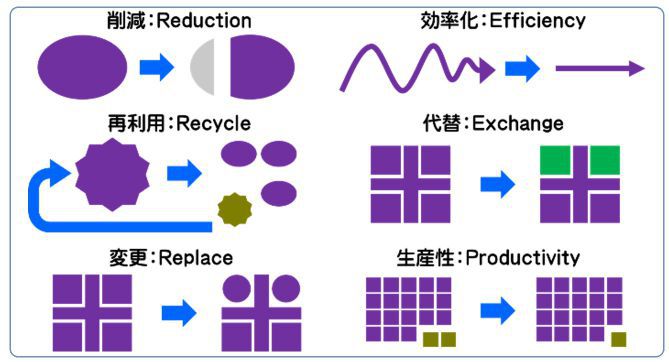

原価削減のフレームワーク

続きを読むには・・・

この記事の著者

この記事の著者

眞名子 和義

ムダ・ムラ・ムリの「3ムの撤廃が企業収益向上に繋がる」を信条とし、お客様の"視座"に立ったご提案を致します

ムダ・ムラ・ムリの「3ムの撤廃が企業収益向上に繋がる」を信条とし、お客様の"視座"に立ったご提案を致します

「財務マネジメント」の他のキーワード解説記事

もっと見る知って得するものづくり補助金【連載記事紹介】

知って得するものづくり補助金が無料でお読みいただけます! ◆ものづくり補助金とは もの...

知って得するものづくり補助金が無料でお読みいただけます! ◆ものづくり補助金とは もの...

見積システムによるDX 【連載記事紹介】

見積システムによるDXの連載が無料でお読みいただけます! ◆見積システムによるDX ここでの「DX(デジタルトラン...

見積システムによるDXの連載が無料でお読みいただけます! ◆見積システムによるDX ここでの「DX(デジタルトラン...

経営を自動車運転に例えれば 中小企業経営の基礎講座(その4)

【中小企業経営基礎講座 連載目次】 1. 経営の基礎 2. 貸借対照表で見る資金の状態 3. 経営を自動車運転に例えれば 4....

【中小企業経営基礎講座 連載目次】 1. 経営の基礎 2. 貸借対照表で見る資金の状態 3. 経営を自動車運転に例えれば 4....

「財務マネジメント」の活用事例

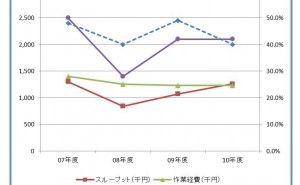

もっと見るスループットバランス分析の事例(その1)

◆P/L再生(収益性向上)の具体的手法(その2)スループットバランス分析の事例、第1回 本稿では、筆者が実践しているスループットバランス分析を、技...

◆P/L再生(収益性向上)の具体的手法(その2)スループットバランス分析の事例、第1回 本稿では、筆者が実践しているスループットバランス分析を、技...

海外子会社で発覚した不正経理の事例

本稿では、ある上場企業の海外子会社で発生した着服について考えます。 以下は、実際に報道された新聞記事の要約です。事件がここまで大きくなってしまった背...

本稿では、ある上場企業の海外子会社で発生した着服について考えます。 以下は、実際に報道された新聞記事の要約です。事件がここまで大きくなってしまった背...

調達段階のコストダウン (その2)

【調達段階のコストダウン 連載記事】 1.製品に占める調達材料費 2.相見積りの弊害 3.資材・購買でのコス...

【調達段階のコストダウン 連載記事】 1.製品に占める調達材料費 2.相見積りの弊害 3.資材・購買でのコス...