保管作業を考える 物流改善ネタ出し講座 (その8)

2016-03-23

前回の第7回に続いて解説します。物流5機能の中に「保管」という機能があります。この保管機能の定義とは以下の通りです。「物品を貯蔵し管理すること。貯蔵に加えて物理的管理を行い、商品の価値を維持することも重要な役割である。」これをもっと平たく言うとものの品質を維持しながらしばらくの間それを留め置くこと、ということになるでしょう。工場では多かれ少なかれ必ずと言っていいほどこの保管機能に関わる作業(保管作業)が発生しています。保管というと倉庫の中でものを留め置くことをイメージしがちですが、工場の中でいろいろな場所で在庫が置かれている状態を目にすることがあります。これも保管機能です。ものが停滞すればそのものの品質を保持し管理をしなければなりません。倉庫のような場所で行う「大きな保管機能」と工程間で発生するような「小さな保管機能」がありますが、これらをトータルで管理することが物流には求められるのです。

保管作業はなぜ発生するのかといえばそれは在庫があるからです。したがって保管作業を改善するためには在庫を減らすことが最も効果的です。在庫が存在することで保管場所が発生し、品質を保持するための容器が必要になるとともにその管理のための工数が必要になります。そこでお客様のオーダーに基づき生産する、売れた分だけ生産する、つくるロットサイズを極力小さくするなどの「ものづくり改善」を通して在庫を削減し、保管作業の低減を図っていきましょう。しかしながらすべての工程を通して在庫をゼロにすることは極めて困難です。そこで在庫が存在することを前提とし、それに伴って発生する保管作業自体を効率化する方策を考えていきましょう。

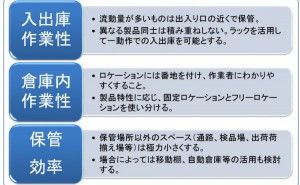

保管作業を無くせないとしてもその効率を向上させることは可能です。図1のように、保管に関わる効率向上を「保管効率」と「作業効率」に分けて見ていきましょう。

図1.倉庫作業性・保管効率向上のポイント

まず「保管効率」です。倉庫代などのコストを低減するためにはこの「保管効率」を向上させる必要があります。保管効率は単位面積当たりどれくらいのものを保管できているかで測定することができます。例えば保管場1㎡あたりの在庫量というKPIで管理していくことが考えられます。この効率を高めると保管場内にはびっしりとものが置かれている状態になります。さらに保管効率を向上させるためには空間を有効に活用することが望ましいでしょう。そこで先ほどのKPIを次のように変えてみてはどうでしょう。それは保管場1?あたりの在庫量ということになります。つまり「高さ」を活用することで効率を上げようという考え方です。保管場を面積で把握するのではなく容積で把握するのです。保管場総容積に対して保管されているものの総容積ということになります。この保管効率を向上させていくと保管場内にはぎっしりとものが詰め込まれ身動きが取れないほどになります。「保管効率」だけを考えればこれが望ましい姿になります。

しかしそれでは日々の作業効率を著しく低下させる危険性があります。そこで同時に「作業効率」を考えていかなければなりません。保管作業には保管されているものの品質や数量管理などの管理業務とともに、ものの出し入れを行う入出庫業務が存在します。この業務をスムーズに行うためには次のような原則があることがわかります。

(1)在庫を一動作で入庫・出庫できる

これは在庫の前や上などに置かれた別のものを、いったんどかさなければ入庫や出庫ができない

状態を作らないということです。

(2)在庫の場所が瞬時にわかる

これは保管場のどこに何が置かれているのかが瞬時にわかることです。

(3)在庫の量が瞬時にわかる

これは品目別に在庫量がリアルタイムで瞬時にわかることです。

(4)先入先出ができる

これは古いものから順に出庫できるように置き方が工夫されていることです。

(5)アクションの緊急度がわかる

これは在庫が一定数まで達したら何かしらのアクショ...

ンをとることにつながることを示していま

す。例えば生産や納入を止める、逆に生産や納入を開始するなどといったアクションにつながるよ

うに保管場所にアクションポイントを明示しておくことです。

これ以外に保管作業効率を向上させるためには保管場のレイアウトやものの置場であるロケーションをきっちりと確立しましょう。図2に、保管ロケーションの種類と特徴を整理しました。当たり前のことではあるが流動量の大きいものは保管場の出入り口の近くに保管します。また非常によく似た製品同士は離れた場所に保管することで誤出庫を防ぐなど物流品質にも気を配ったロケーション管理を行うことが望ましのです。

図2.保管ロケーションの種類と特徴

この文書は、『日刊工業新聞社発行 月刊「工場管理」掲載』の記事を筆者により改変したものです。