レイアウトの考察 物流改善ネタ出し講座 (その9)

2016-03-25

前回の第8回に続いて解説します。7つのムダの中に「運搬のムダ」があることは皆さんご存知の通りです。工場において運搬はムダに他なりません。このムダを放置したままで工場の生産性向上はあり得ません。一方で運搬を工場から撲滅したいと思ってはいてもなかなか実行できないと悩まれている方も多いかもしれません。そこで少しでも運搬のムダを無くすための活動について考えてみましょう。

運搬はなぜ発生するのでしょうか。それは工程と工程が離れているからです。工程間を直結すれば改善することかもしれませんが、言うは易し行うは難しです。第一に工場のレイアウトを変更できるタイミングが限られていることが挙げられます。新製品を立ち上げるときに新たな生産工程を設置する場合があります。このようなタイミングはレイアウトを変更し運搬を無くす絶好のタイミングです。しかしこの場合であっても運搬を減らせても完全に無くすに至らないことがあり得えます。なぜなら新製品のすべての生産が新設されるとは限らないからです。現行ラインと新設ラインを併用する場合には現行ラインの悪さはそのまま残ってしまうことが考えられます。

第二に工場設計時に工程間運搬を考慮していないことが挙げられます。工場の技術担当者は工程におけるSQDCを念頭に素晴らしい「ものづくり」を実行できる生産ラインを設計する傾向にあります。この思想に基づきAさんはX工程を設計し、BさんはY工程を設計するとしましょう。AさんもBさんも担当工程内の工法、品質、設備、作業者の動きなどについて徹底して検討し、予算内で最良の工程に仕上げることでしょう。しかしAさんとBさんが連携してお互いの工程を連結し運搬を無くそうという動きをすることはあまり無いかもしれません。

運搬が発生するか否かは最初の工程設計にかかっているのです。この機を逃すと延々と運搬を発生させ続けることになります。ということで工程内設計ではなく運搬が発生しない、あるいは運搬が最少で済む真の工程設計を行うことを心がけたいのです。これを物流工程設計と呼ぶとするならば、その範囲は以下の通りです。

(1)工場全体レイアウト

工場の敷地全体のレイアウトを検討します。トラック台数に応じて決まる工場の出入口や工場内道路の検討、資材受け入れ場や倉庫の位置、面積などを決定します。このプロセスは主に工場建設時に実施します。

(2)工場内レイアウト

工場建屋内のレイアウトを検討します。この検討ポイントは「物流を極力発生させない」です。このキーワードの意味するところは後述します。

(3)物流設計

工程間運搬が発生した場合の「ものの運び方」、倉庫エリアの「ものの保管方法」、荷姿などの設計を実施します。倉庫エリアではものの置き方の基本となるロケーション設定までを実施します。

(4)物流標準設定

設計された物流を一定のSQDCを保って実施するための標準を設定します。この標準がその工場における物流標準となります。

工場でレイアウト改善を実施したり工程設計で新レイアウト設計を行ったりしたときにはその出来栄えを評価してみましょう。

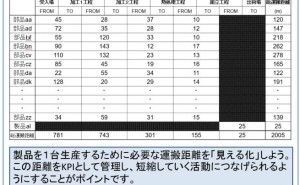

(1)総運搬距離で評価(図1参照)

図1.総運搬距離の把握

その製品を一台生産する場合にどれくらいの距離を運搬するのかを評価する方法。工程間運搬が発生する場合、製品一台当たりの運搬距離を積算して評価します。総運搬距離が短ければ短いほど良い評価となります。

(2)総運搬工数で評価(図2参照)

図2.運搬工数

上記(1)について距離の代わりに運搬工数で評価する方法です。総運搬工数を当該製品の総加工工数で除して加工工数に対する運搬工数比率を求めて評価を行います。原則としてこの比率が小さければ小さいほど良い評価となります。

(3)工程分析で評価

これはとてもシンプルな方法です。いつも工場で実施している工程分析を行い、「運搬の数」で評価する方法です。運搬の数の認識はできるかもしれないが、運搬距離や運搬工数は情報として入れな...

いと認識されないので注意が必要です。

工場ではものづくりの結果として物流が発生します。たとえばまとめづくりを行うことで在庫が発生し、その結果として在庫エリアや容器、管理などが発生します。工程設計で工程内の効率化しか考慮されていない場合、その結果として容器や運搬、物流工数などが発生します。つまり工場レイアウトやものづくりの方法などは物流の発生要因となるという認識が重要であり物流を極力発生させないための方策を考えるべきです。これらを考慮することで物流効率化につながることは間違いありません。是非、レイアウトとものづくりを工夫することで物流を効率化しましょう。

この文書は、『日刊工業新聞社発行 月刊「工場管理」掲載』の記事を筆者により改変したものです。