1. FMEAとは

FMEAはFailure Mode and Effects Analysis (故障モード・影響解析) の略称で、製品や工場に関わるトラブルの未然防止を目指して、産業界で広く用いられてきました。

FMEA はFTA(故障の木解析)と並んで、システム (製品、設備、プロセスなど) の故障、不具合、欠陥などの「悪さ加減」を論理的に洗い出して、内在する問題点を発見する解析方法です。見えていない問題を見つけて、その問題点に対しては、実際の技術活動や管理活動を通じて対策や是正処置を取ります。解析の結果は、多くの分野で有効利用できるように、データベース化することが解析の要諦です。このFMEA は試作品を作る前に図面の段階で実施し、 問題点を全て出して試作品の評価計画を作成するのです。この事により、試作評価を繰り返す無駄も省くことができます。

製品の信頼性を向上する目的で開発されましたが、いまでは安全性から環境適合性まで、幅広い目的で利用されています。

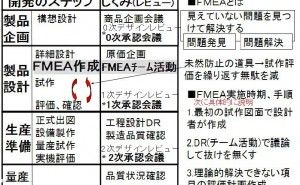

図1.FMEAを使った開発手順

2. FMEA実施方法の概要

自動車部品の事例で説明します。

まず設計者がFMEA を作成し、そのFMEA を元に抜けがないかデザインレビューなどのチーム活動で再検討を実施するのが普通です。

2.1 実施時期と手順

- 最初の試作図面で設計者が作成

- デザインレビュー(チーム活動)で議論して抜けを無くす

- 理論的な証明ができない項目の評価計画作成

下記の図2が一般的なFMEA 作成帳票です。

図2.FMEAの帳票例

2.2 設計者のFMEA 作成手順

(1)事前準備資料

全ての新規点・変更点・変化点を事前に明確にし、その部分は重点的に解析します。

- 要求仕様 :製品機能検討時に使用

- 使用環境 :故障メカニズム検討時に使用

- 新規点、変更点:故障モード、故障メカニズム予測時に使用

- 過去トラなどのデータベース、留意点集チェックリストなどを準備

(2) 機能分析

FMEA 作成製品については、機能分析を行って、各部品/部品間の機能を明確にした上で故障モード、故障原因、影響解析に入ります。

(3) FMEA の帳票に、部品名/変更点とその目的を記入

部品名と変更点・変化点を漏れなく記載します。また変更点の設計諸元、根拠、使用環境、作用荷重、重要寸法、材質、工程等諸元を記入します。今回の事例では、バタフライバルブの「ねじりばね」を材質と共に記載しています。図3が完成したFMEA帳票です。

- 議論する対象を明確にする

- イメージが湧くように具体的に記入する

(4) FMEA の帳票に、機能の記載

先の(2)機能分析で実施した各部品の機能を記入します。事例では「バルブを全閉する」機能を記載しました。

- 目的としている機能は全て挙げる

- 要求特性は定量的に挙げる

- 部品の使用環境に関する情報も記載すると良い

(5) FMEA の帳票に、変更に関る心配点(=故障モード)の記載

まず設計者が考えた故障モードを記入し、その後過去トラなどのデータベースなどで抜けがないかをチェックします。事例では、ばねの「折損」を記入しました。

- お客の視点で心配点をシステムや部品が使われる様々な環境を思い浮かべて記入

- 心配される異音、見栄え不良 等機能の障害、商品性の欠如についても記入

- 絵を挿入して分かり易く

(6) FMEA の帳票に、心配点はどんな場合に生じるか=要因・原因の記載

FTA を使用して故障の要因を全て出して記入します。事例では「実機最大G での振動共振」を記入しました。共振して、許容応力オーバーで折損するのです。

- 「…不足」と言った抽象的な言葉は不可。具体的な文章で。成形不良、材質不良と書かれても、処置を具体的にどうすれば良いか書けない。

- 1 次要因から"なぜなぜ"を5 回繰り返して深堀された最終要因を記入

- 絵を挿入して分かり易く

(7) FMEA の帳票に、どんな設計をしたか記載

(5)で心配点(故障モード)が出されたので、それを防ぐためにどんな設計を行ったかを記入します。心配点を除くためにされた設計根拠、現状の設計配慮、余裕度、試験方法を具体的に記入します。事例では「共振点をずらした設計をした」ことを記入しました。ばねの固有振動数とエンジン振動が一致しないよ うにしたのです。

- 図面に落とし込める形で定量的に記入

- 設計根拠(計算結果等)と、どう確からしさを確認するか記入

- ・・・耐久試験で確認するとか、○○品で実績有りは不可。実績有りは使用環境が全く同じでないと言えない。

- 絵を挿入して分かりやすく

(8) FMEA の帳票に、影響度、発生度等点数の記載

- お客様への影響、影響度

最終ユーザーへの影響を記入。お客様がどんな目に合うかであり、エンジンがどうなるかではない - 発生度、検出度

- 重要度

重要度=影響度×発生度×検出度

重要度の高い項目は極力設計変更や冗長設計などで対処しておきます。どうしても、良い案がなければ図3のように図面に記載して、製造管理で対処します。

図3.完成したFMEA帳票

以上が設計者単独で実施した内容であり、これを基にチーム活動を実施します。

2.3 FMEA チーム活動

FMEA チーム活動では、設計、...

事例では、設計者は「ばねの折損」に対し、要因は振動共振しかないと思っていましたが、ベテラン設計者などから「腐食して折損する場合、ばねが擦れて磨耗して折損する場合もあるのではないか」という指摘が出され、そうならないか検討する事になりました。また故障モードとして折損しかあげていませんが、摺動(しゅうどう)不良になってバルブが閉じなくなる場合もあるという指摘が出て、設計者一人では見えていなかった問題を見つけ解決するわけです。

FMEAの実施に関しては、デンソーで適用した実際を詳細に解説したDVDを制作しました。

「品質問題をなくす設計と設計審査の考え方 ”FMEA辞書”」

http://www.monodukuri.com/dvd_library/dt/1

これが最も詳しい説明になっていますので、是非ご参考になさってください。

・品質問題“0”体制構築のポイント(※pdfファイル)