FMEAの導入を検討しているが、どのような手順で実施すればいいか?またすでにFMEAを導入しているが効果を上げるにはどうしたらいいかなど、FMEAに関する悩み、課題の解決方法について解説します。FMEA(故障モードとその影響の解析)は、製品設計段階と、製造工程の設計段階で実施が可能です。理論の勉強は大切ですが、実務に落とし込んで使いこなしていくには、使用する側で社内のしくみに落とし込まなければ、効果的なツールとはなり得ません。

第一回では、FMEAの技法「How To」の詳細については他の識者に譲ることにして「Know Why」の観点で理論の解説を進め、続いて第二回で、いかに実務のなかで使いこなして行くかを考えてみます。FMEA導入の前段階で理解が欠かせないのは「機能設計と信頼性設計」「故障モード」の二つです。これらについて、理解することなしにFMEAは本来の目的を達成することはできません。

【目次】

1.FMEAはなぜ生まれたか

1.FMEAはなぜ生まれたか

製造業の大多数を占める中小企業が、受注し生産している部品や製品を対象にFMEAを実施する場合、もともと、米国で高額な軍需システム、宇宙航空システム用に開発されたFMEAをそのまま適用するのは実用的では有りません。何百万ドルもするそれらの機械やシステムが故障によって使えなくなることは大きな損失となります。そこで、コンピュータを駆使して、膨大な信頼性データをインプットして計算させたのです。

またアメリカの自動車会社の場合、メーカーはAIAGのFMEAマニュアルにある評価水準を使用するように求められますが、これも自動車に適用するFMEAであり、部品単体、またはいくつかの部品で構成された小規模なアッセンブリーなどは、10段階に細分化された基準による評価は必要ありません。小規模な構成の製品用に使いやすくアレンジするためには、FMEAの基本的な考え方や実施手順を正しく理解し、目的を損なわずにアレンジする必要があります。

2.FMEAの目的

FMEAは一言で言うと「信頼性設計が万全かどうか評価するツール」のことです。近年、自動車は、安全上の欠陥が問題となると、リコールを実施することが多くなりました。これは信頼性設計(安全設計)が不備であるために、市場で故障や事故が起きる可能性があるからです。

注.信頼性設計(安全設計)は以降、信頼性設計の表現を使います。

このような事を防ぐために、信頼性設計をしっかり実施し、設計に漏れや、不備が無いようにFMEAを実施するのです。

3.なぜFMEAを使うのか?

なぜFMEAを信頼性設計の評価手段として使うのでしょうか?信頼性設計とは、あらゆる使用条件(あらゆる環境、使用者のあらゆる使い方)において、故障しないように製品を設計することです。また、万が一故障しても、事故や災害が起きないようにまたは被害が最小限に留まるよう安全に配慮した設計することです。家電製品が発火して火災を起こしたり、エアーバックが異常爆発してけがをしたりするのは、信頼性設計に欠陥があったからです。

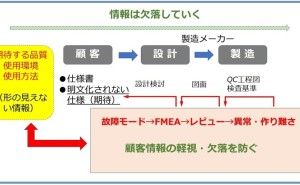

機能設計は、試作して動作させれば意図した動きを目で見たり、測定したりすることによって、良い悪いがはっきり確認できますが、信頼性設計は、故障や事故が起きることをあらゆる環境条件や、使用条件で確認することはできません。温度ストレスを掛けて耐久試験を行っても、それはごく一部の条件であって、市場の様々な環境条件下で発生する、想定外の故障、事故をすべて顕在化させることは物理的に不可能です。この想定外の故障や事故を製品を作る前の設計段階で顕在化する手段の一つがFMEAなのです。

4.信頼性設計とは

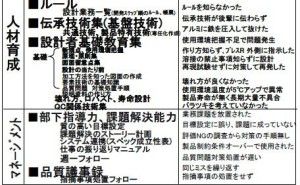

FMEAを実施する前提として信頼性設計のルールを確立しておく必要があります。これは、個人の設計スキルの問題ではなく、設計ルールの中に、過去の製品から得られた、企業固有の伝承技術(ノウハウ)を共有しながら進める仕組みがなければ対応できません。

信頼性設計の手段として、一般的には以下のようなものがあげられます。

・信頼性の高い部品、材料の選定基準

・信頼性の高い部品加工形状、表面処理方法などの設計基準

・溶接、螺子などの信頼性の高い結合手段の設計基準

・ソフトウエアを含むシステムの信頼性設計技術

・安全性設計技術

上記の内容を、自社の製品特性に適合させて、技術を積み上げて行かなければならないのです。

5.故障モードとは

製品の故障モードは、例えば、断線、短絡、折損、摩耗など、製品・システムを構成する要素の特性の劣化、損傷のことを指します。このことによって動作停止、異音、などの「故障」をもたらす原因となります。「故障」とは「故障モード」と区別され、機能障害をいいます。

6.ボトムアップ型の設計とは

潜在する問題の未然防止策と、顕在化した問題の再発防止策とは考え方は全く異なります。

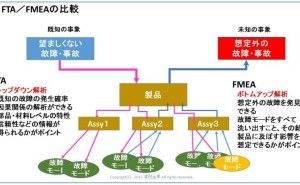

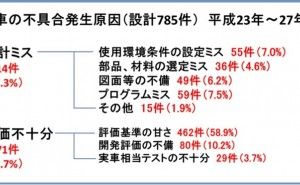

過去に、顕在化した問題の不具合事象から原因を追究しフィードバックしていく方法は、次の類似製品の設計で同様な問題の発生を防ぐためにある程度の効果を発揮し、この方法は、従来から実施されている設計手法です。しかしこの方法では、しばしば市場問題が発生します。それはなぜでしょうか?製品の不具合事象から原因を追究し対策する方法はトップダウン解析手法と呼ばれています。しかしこの方法は、アレンジ設計において、新規に採用した部品や、構造を変更した部分で問題を起こします。

例えば、部品の強度不足に...