今回、取り上げる金型部品加工メーカーはT鉄工株式会社です。同社は自動車部品で使用されるダイカスト金型の部品加工を主力事業としている。主なコア技術として、3次元マシニング加工や高精度な研削加工(特に円筒研磨加工)、また加工後の仕上げ磨きについても安定した高い技術を持っている。

今回は、同社で推進されているオペレーターの多能工化について、その取り組み内容と、生産管理の教科書でもほとんど触れられていない金型メーカー特有の多能工化のメリットについて、紹介していきたいと思う。

1. 3Dモデリングのやり方

今回マシニングセンターのオペレーターとそこで使われるCAMデータの作成を担当してきた同社のS氏に対し、これまで同社で使用していた3次元CAD/CAMのキャドマイスターからhyperMILL(CAD機能はSolidworks)に切り替えをしたことをきっかけに、筆者が特に3Dモデリングのやり方について、同社から個別指導の依頼をいただき技術指導を行いました。

今回の技術指導で筆者が非常に楽だと感じたことは、CAMデータ作成段階の指導を行っていた際に、荒取りや仕上げ加工で使用するエンドミルの使い方、回転速度や送り速度などの加工条件については、ほとんどカタログを見ることもなく、S氏のこれまでの経験で設定をしていけたことである。したがって、CAMの機能をどう応用して加工データを作成するかなど、中級レベルのオペレーターにするべき指導内容に注力することができ、有意義な研修を行うことができた。

このように金型メーカーや機械加工メーカーにおける技術習得の順番としては、後工程側から前の工程へさかのぼった順番で習得していくことが良いと筆者は考えている。

例えば設計工程であれば、部品図作成→組図作成→構想設計という習得の順番、機械加工であれば、工作機械の段取り→データ作成、金型全体の工程であれば、組み立て→機械加工→設計という順番である(トライ工程は別)。

このような順番で習得することで、実務で必要となる知識と感覚を身に付けながら、複数工程の仕事を身に付けていくことができる。このあたりの話については、また改めて別の機会で詳しく触れていこうと思う。

2. 一般的な多能工化のメリット

今回、同社が取り組んでいる多能工化の推進であるが、生産管理の教科書に記載されている一般的な多能工化のメリットは次のようなものがある。

- 複数の仕事を受け持つ社員を増やすことで、過剰に人員が増えることの抑制になり、企業として人件費を抑えることができる。

- 同じく複数の仕事を受け持つ社員が増えることで、生産能力が高まり、受注量を増やすことができる。

- 手待ちが減ることでリードタイム削減に寄与する。やらなければいけない作業はあるが、今やれる人がいないという状況を減らすことができる。

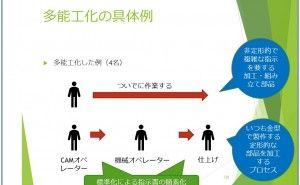

これに加え、設計や機械加工、手仕上げ作業や組み立てなど、複数の全く異なる作業が連なる金型メーカーでの仕事においては、これら①~③のメリット以外に、「間接コストの削減」というメリットが大きいと筆者は考えている。

3. 金型メーカー特有の多能工化メリット

例えば、金型メーカーにおける間接コスト削減の取り組み事例として、次のようなことが考えられる。

- レイアウト図や構想図を作成したついでに金型設計まで行う。

- 部品バラシ図を作図したついでに機械加工データまで作る。

- 加工データを作ったついでにマシニングやワイヤーカットの段取りまでやる。

- 機械加工のついでに手仕上げ作業までやる。

- 機械加工のついでに型の組み立てまでやる。

- 型の組み立てのついでにトライ作業までやる。

これらは、実際に筆者が金型メーカーで仕事をしていた際に行っていた取り組みである。

つまり多能工化のきっかけは、この「ついでに」がポイントであり、「ついでに」後工程の作業をそのまま自分が行うことで、後工程の人に申し伝えるための指示書や要領書などの作成工数をそっくり無くすことができる。

多くの金型メーカーで進む分業化により、この間接コストの肥大化がやや過剰に進んでいるのではないかと筆者は感じている。もし思い当たる金型メーカーや加工メーカーの方がおられたら一度見直してみると良いと思う。

4. 3次元CAD/CAMの習得を効率的に

さて同社では、S氏の3次元CAD/CAMの習得を効率的に進めたいという思いがあったが、そのためのカリキュラムは用意されていなかった。そこで今後、今回の曽我氏の多能工化の取り組みと同様に、別の者が3次元CAD/CAMを習得する際にも活用できるような段階的研修カリキュラムを整備すると共に、筆者がそれを用いたワンツーマン指導を行うことになった。また、これまでS氏の経験値としてはCAM作業が中心であったため、今回の研修では、CAMで用いる3Dモデルのモデリングスキルの習得から行うこととした。

5. マシニングセンターの稼働率向上

CADの操作方法など基礎的な内容は、販売ベンダなどの導入教育で終わっていることが多いため、筆者の技術研修は、ほとんど実践形式のチュートリアルを使ったカリキュラムで行っていくことが多い。今回の実践研修でポイントとなったのは、SolidworksというCAD操作の履歴が記録されていくヒストリー型CAD特有のモデリング方法を習得することであった。

ヒストリー型CADのモデリング作法については、一つひとつの図形要素に多くを詰め込まず、できる限りシンプルな図形要素を積み重ねていく方法が良いと考えている。後で、自分や他のオペレーターが編集箇所を見つけやすく、また修正作業もやりやすくするためである。

逆に操作履歴を残さないノンヒストリー型のCADによる3Dモデリングについては、フィレット以外の図形要素は、ベースとなる作図段階で、できるだけ多く表現してしまった方が良いと考えている。

S氏の研修については、基礎的な単純図形から、実際に同社で加工する部品の図面を用いた実践演習まで、段階的にヒストリー型CADの作法を習得しながら進めていった。今回の研修によって受講し...

6. CAD/CAMオペレーターを増員、技術競争力を向上

今回の取り組みにより、マシニングセンターのオペレーターとして多くの経験を持つS氏の知識を、前工程である3Dモデリング段階から活かすことができるようになった。また、CAD作業については、2年ほど前までは外注業者の活用も多く、社内では1名に頼っていたが現在は2名が使いこなせるようになった。

自社で加工しない外注業者のモデリングよりも、実際にCAMを操作するオペレーターが加工対象の3Dモデルをモデリングする方が、例えば、前加工である研削工程で仕上がっている面にパスが触れないようにするダミーサーフェースを用意するなど、CAMデータをつくりやすい状態でモデリングすることができるなどのメリットがある。このような現場の加工に詳しいCAD/CAMオペレーターを増やし、高い技術競争力を高めていこうとする同社に筆者は大きな期待をしている。

この文書は、『日刊工業新聞社発行 月刊「型技術」掲載』の記事を筆者により改変したものです。