開発した技術特性を安定化したい

563件中 281~300件目

-

回帰分析の応用事例

今回は、統計手法の一つである「回帰分析」の解析事例を解説します。 事例として、ほぼ同じタイミングで製造を開始した製品(約200個)に現時... -

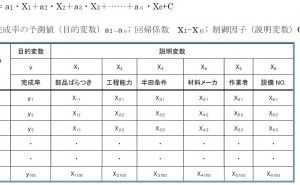

重回帰分析とは

今回は、重回帰分析をおこなうために、ある目的変数に対して相関分析を行い、相関係数の高い項目をピッアップし、回帰式を作成したい場合を... -

機能性評価について

今回は、機能性評価について、機能性評価で見る機能、機能の定義の事例、機能がいくつか出てきた場合には、どのように対応すれば良いかなどを... -

設定値と許容幅の設定、食品加工工場の事例

今回は、食品加工工場を例として、設定値と許容幅決定のベストな規格を決める考え方について解説し... -

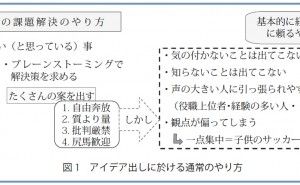

優先順位の決定、企業での使い方 課題解決実践法-USIT(その3)

前回のその2に続いて解説します。 3.4 優先順位の決定 TRIZはもとよりUSITも教科書は、「... -

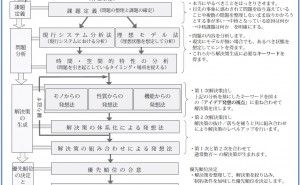

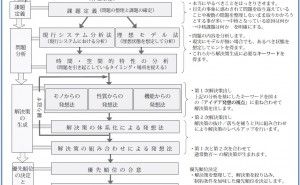

USITの進め方 課題解決実践法-USIT(その2)

前回のその1に続いて解説します。 3. 「課題解決実践法-USIT」のStep 実際のUSITの進め方を図3 に示... -

系統化されたTRIZの実践方法 課題解決実践法-USIT(その1)

1 膨大なTRIZの体系 TRIZが会社の中で定着しないまでも、もっと積極的に利用・使用しようとする人がそれほど多くは... -

FMEA運用システムと全体俯瞰型FTA

【目次】 1. FMEAを効率的に運用するためのシステム FMEAは製品の故障モードの影響解析を行う... -

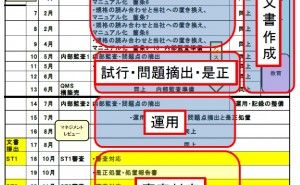

ゼロから始めた品質マネジメントシステムへの挑戦

A社の社長はこれまでISO9001導入に否定的でした。ISO9001を導入しようとすると、膨大な書類作りが必要、認証や資格維持に金がかかる、データを取っ... -

FMEAとDR(デザインレビュー)の現状課題と対策

1. FMEAの現状と課題 このところ年に10回ほどFMEA関連のセミナーを実施するのですが、受講者からよく聞くのは、「FMEAを実施しても何の役... -

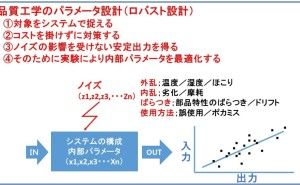

品質工学:パラメータ設計の目的を正しく理解する

【パラメータ設計、連載目次】 1.パラメータ設計の目的を正しく理解する 2.コストを掛けずに良いものを作るには 3.パラメータ設計の目的とは ... -

人的資源マネジメント:製品開発の滞留を引き起こすファイルとは(その1)

今回は、PDM/PLMに代表される製品開発業務のIT化をどのように考え、進めるのがよいのかについて解説します。 前回まで続けていたテ... -

APQP:製品品質計画とは

◆APQP and CP(Advanced Product Quality Plan and Control Plan) ... -

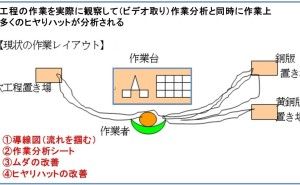

ヒューマンエラー対策の進め方

ヒューマンエラー(ポカミス)とは、人間が機械や工具を使って作業する場合などで、人間が行うべき作業を適切に行わない事に... -

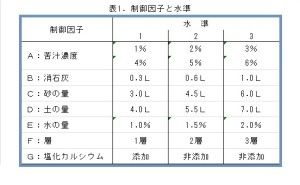

パラメータ設計における制御因子間の交互作用とは

1. 複雑に絡み合う交互作用 パラメータ設計においては、制御因子間に交互作用があるまま実験を行なうと、実験結果の精度が悪くなり、再現性... -

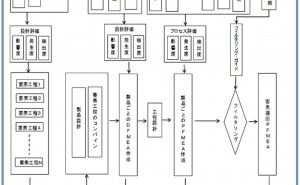

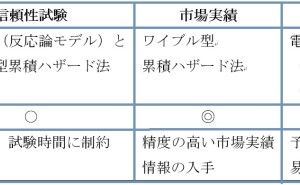

電子デバイスの信頼性設計プロセスとその手法

1. 信頼性設計と量産性 「部品、機器の品質は80%以上が設計で決定される」といわれています。製品設計を「狭義の品質」すなわち、初期特... -

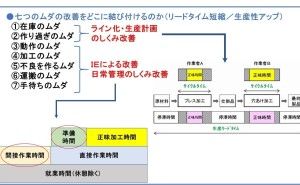

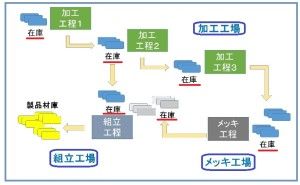

トヨタ生産方式の多品種少量生産工場での課題:7つのムダの改善をどこに結び付けるのか

1. 7つのムダ 【7つのムダ】とは【トヨタ生産方式】で提唱されている概念です。 トヨタ生産方式では徹底的なムダの... -

トヨタ生産方式:7つのムダを最小化するための方法論とは

1.トヨタ生産方式とは トヨタ生産方式(TPS=Toyota Production Sysytem)とは、トヨタが自社... -

儲けるための『5S』とは(その2)

前回のその1に続いて解説します。 ◆『5S』の目的と効果 【コストダウンへの取組み】において、『5S』はとても重要な役割を果たします。あ... -

儲けるための『5S』とは(その1)

◆『5S』の目的と効果 【コストダウンへの取組み】において、『5S』はとても重要な役割を果たします。あらゆる仕事の効率性を向上させる活動(=...