EV用リチウムイオン電池と原材料・部材のサプライチェーン ~電池のGWh総量と元素資源の供給バランスと諸課題~

構成

A4判 200頁 カラーコピー製本 発刊日:2022年03月09日

制作

価格

82,500円 (税抜 75,000円) 2点 在庫あり

商品説明

趣旨

「サプライ・チェーンSC」さて何だろう。2年越しのコロナ禍で、出口の見えない世相の中で、またしても無理難題が起こったか。確かに、ほんの2,3年目前までは、半導体の供給不安で、それが自動車の生産を停めるなんて、思いもよらなかった。有名なトヨタ自動車の「カンバン方式」が有るではないか、サプライ・チェーンなんて考えて、自社で部品の在庫を抱えるなんて、不合理極まりない。

半導体のサプライ・チェーンは、大手セミコンの工場火災が発端であった。それがリチウムイオン電池の、電気自動車EVのリチウムイオン電池と、その原材料のSCまで飛び火しようとは思わなかった。しかしこれは単に飛び火ではなく、潜在的にあった諸問題が顕在化しただけの、起こるべくしておこった結果ではなかろうか。

本書の主題は決して、“サプライ・チェーン禍“ではなく、元素資源>電池材料、特に正極材>電池製造>EVなど電動車両の製造、とのシーケンス(流れ)を定量的に、数字で追って行く作業である。欧米を中心に、2035年を目処に、ガソリン車の販売停止とEVシフトは、脱炭素(カーボンニュートラル)の主要課題でもある。EV生産を年間1,000万台にするために、正極材の前駆体である硫酸ニッケルはどれだけ必要か...。かなり理詰めの計算が必要である。電池の総量○△GWhは○△000,000,000Wh(ゼロが9ヶ)である。

正・負極材など9種類の化学系原材料、6種類の樹脂・金属材料から構成されるリチウムイオン電池は、SCが多くの業種にわたって細分化されている、数年かけてニッケル鉱山を掘らなければ増産が出来ない、ハイニッケル系の三元系正極材もあれば、従来のプラスチック包装材の拡大で、短時間に増産可能なセパレータの例もある。

試算の基礎となる統計データが、十分に整備されていない産業分野だけに、精度の高い推算が出来難い面もあるが、可能な限り“マグニチュード”は間違わずに把握したい。実際の“震度”が4か5かは、個々の製品の競争力やコストに現れてくるであろう。

筆者の力量が及ばない点も多いが、関係業界の参考なることを念頭に執筆したい。(菅原 秀一)

掲載見本

内容紹介

第1章 2030,2035年のEV台数と電池総量GWh

1.1 主要国の自動車生産と国内登録、2019

1.2 EV台数の母集団推定(万台/年)、2030/2035

1.3 EV台数と所要電池GWh、2030/2035

1.4 EVの台数と所要電池総数GWh

1.5 電池総GWhとEVの台数

1.6 EVなどの生産台数と電池総GWh

1.7 中国のNEVの状況(1)、台数と%

1.8 中国の新エネ車NEVの状況(2)、2021実績

1.9 中国の新エネ車NEVの状況(3)、今後の方向(1) 対数表示

1.10 中国の新エネ車NEVの状況(4)、今後の方向(2) リニア表示

1.11 自動車の電動化プラン(世界)、2021情報

1.12 各国の発電電力 のCO2負荷(発電端の値)

1.13 gCO2/km(WLTC)、化石燃料+充電電力(2019)

1.14 EVの脱炭素効果、HVとの比較 2019-2031

1.15 EU26ヶ国の新車登録2021、燃料タイプ別

1.16 欧州自動車工業会ACEAデータ

1.17 電動自動車の選択、2022時点

1.18 HEV、ハイブリッド電動システム

第2章 EV用電池の増産計画(一覧と戦略)

2.1 日本のEV電池製造計画、国別企業一覧

2.2 日本国内電池メーカーの新規計画、2019~

2.3 欧州立地のEV用電池製造計画 総計292GWh(2023~)

2.4 中国メーカーのEV電池製造計画、国別企業一覧

2.5 韓国メーカーのEV電池製造計画、国別企業一覧

2.6 東南アジア、インド地区のEVと電池生産(計画)2020~21/2Q情報

2.7 2021/1Qと2021以降の生産能力、工場立地別(1) 各論

2.8 2021/1Qと2021以降の生産能力、工場立地別(2) 各論

2.9 EV用電池の生産能力、既存と計画(総合)

2.10 内製化に向かう自動車メーカーのEV用電池SC

2.11 投資額とGWh生産規模(2020-2021)グラフ

2.12 投資額とGWh生産規模(2020-2021)データ

2.13 リチウムイオン電池の生産、ポジション

2.14 EV電池のサプライ・チェーンSC、日米中欧韓 模式図

2.15 世界のリチウムイオン電池生産額、直近12ヶ月

2.16 中国リチウムイオン電池の市場(1)、GWh容量

2.17 中国リチウムイオン電池の市場(2)、金額億元

2.18 大手自動車メーカーの電池SC戦略

第3章 電池総量GWhに対する元素資源のマス

3.1 正極材の特性(計算データ)

3.2 NCA二元系の組成とmAh/g容量

3.3 NMC三元系正極材の元素組成と表記

3.4 元素資源と素原料の重量比(グラフ)

3.5 元素資源と素原料の重量比(データ)

3.6 正極材のWh容量と正極材の比重量(kg/kWh)

3.7 元素資源からEV搭載電池GWhまでの過程

3.8 正極材のリチウムとコバルト資源

3.9 GWhあたりLiとCoの所要量(実際値)

3.10 GWhあたり正負極材その他部材所要量(2実際値)

3.11 120Ah、74Whセルの材料、部材の構成(重量%)

3.12 元素資源の所要量、世界~2030 グラフ

3.13 単位の換算と表示方法

第4章 正・負極材と主要部材のサプライ・チェーン

4.1 電池の原料、部材と工程のステップ

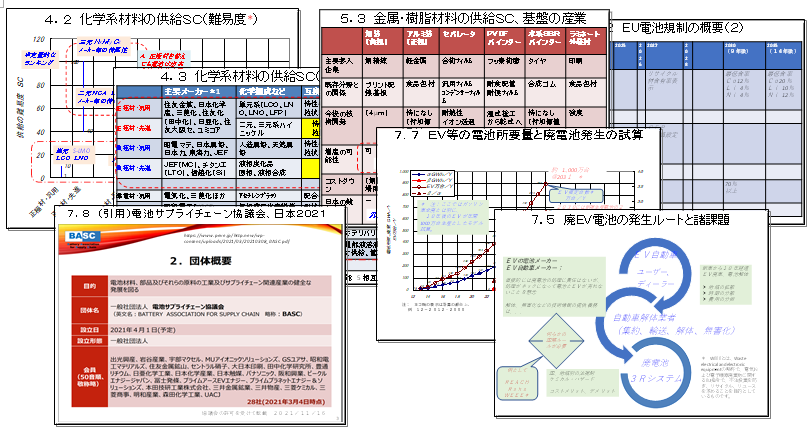

4.2 化学系材料の供給SC(難易度)

4.3 化学系材料の供給SC(一覧)

4.4 化学系材料の供給SC、基盤の産業

4.5 ニッケル系正極材、同前駆体の製造計画(1)

4.6 ニッケル系正極材、同前駆体の製造計画(2)

4.7 NCA正極材の製造規模と電池換算GWh

4.8 正極材の素原料Co Ni、 鉱石>精錬>・・>合成

4.9 まとめ SCトラブルへの対処方法

4.10 電池の原材料関係サプライ・チェーンSC 2021/12~ 時系列(1)

4.11 電池の原材料関係サプライ・チェーンSC 2022/01~ 時系列(2)

4.12 電池の原材料関係サプライ・チェーンSC、材料別(1)

4.13 電池の原材料関係サプライ・チェーンSC、材料別(2)

第5章 金属・樹脂部材のサプライ・チェーン

5.1 金属・樹脂材料の供給SC(難易度)

5.2 金属・樹脂材料の供給SC(一覧)

5.3 金属・樹脂材料の供給SC、基盤の産業

5.4 セパレータとバインダーの増産計画、主要メーカー

5.5 バインダーポリマーの増産計画、主要メーカー

5.6 セパレータの種類と製法

5.7 樹脂基材セパレータの製法

5.8 各種セパレータの特徴

5.9 セパレータ面積の試算 EV100万台/年

第6章 全固体リチウムイオン電池などの新規材料

6.1 固体電解質と材料のサプライ

6.1.1 液系電解液(質)から全固体電解質

6.1.2 固体電解質と比較物質の特性

6.1.3 全固体電解質のサプライ、日本

6.1.4 全固体リチウムイオン・セルへの期待

6.1.5 固体電解質の温度と電池の機能モデル

6.1.6 リチウムイオン電池、液系と固体系棲み分け

6.1.7 電解質のイオン伝導度(理化学値)

6.1.8 電解質のイオン伝導度(デバイス値)

6.1.9 電解質のイオン伝導度(デバイス値)、LLZ固体電解質

6.2 全固体リチウムイオン電池の構成

6.2.1 液体電解質リチウムイオン電池の構成

6.2.2 固体電解質リチウムイオン電池の構成

6.2.3 固体粒子間のLi+移動、模式図

6.2.4 傾斜構造(固体)電解質電極板(1)

6.2.5 傾斜構造(固体)電解質電極板(2)

6.3 新たな界面素材の探索

6.3.1 固体粒子間の接触界面、模式図

6.3.2 イオン性液体の電気化学特性

6.3.3 PVDF ホモポリマー、コポリマー

6.3.4 PVDFポリマーの特性 ポリマーの酸素指数(難燃性)

6.3.5 PVDFポリマーの温度特性

6.4 全固体リチウムイオン電池によるEVやPHV

6.4.1 トヨタ自動車(株)の全固体電池への取り組み 2017-2018

6.4.2 熱制御型PHV/HV 全固体電池システム

6.4.3 ダイムラー車の電池配置と冷却方法(検討段階)

6.4.4 自動車用全固体電池、開発情報(1)~2021/1Q

6.4.5 自動車用全固体電池、開発情報(2)発売時期一覧

6.5 全固体リチウム・硫黄電池

6.5.1 リチウム負極と硫黄正極の試算例1Ahセル

6.5.2 正・負極候補の拡大と熱的特性ほか

6.5.3 固体電解質の界面形成の例、AとB

6.5.4 (株)GSユアサのリチウム・硫黄電池

6.6 全固体電池における正・負極材の選択

6.6.1 正・負極材のモルフォロジーと導電助剤の分散

6.6.2 正負極活物質と固体電解質の界面 アイデアA,BとC

6.6.3 NC二元系正極材、リチウム化と焼成+電解質層形成

6.6.4 炭素系負極の構造とモルフォロジー

6.6.5 炭素・黒鉛系負極材の異方性と特性

6.7 まとめと展望

6.7.1 NEDOの全固体電池ロードマップ

6.7.2 EV用リチウムイオン電池、シナリオ#1

6.7.3 EV用リチウムイオン電池、シナリオ#2

6.7.4 EV用リチウムイオン電池、シナリオ#3

6.7.5 パラダイム・シフト 電解液系から固体電解質へ

第7章 電池サプライ・チェーンの動向と変化

7.1 EU電池規制の概要(1)

7.2 EU電池規制の概要(2)

7.3 NMC正極材の合成と硫酸塩前駆体

7.4 廃電池正極層の処理と再合成(リサイクル)

7.5 廃EV電池の発生ルートと諸課題

7.6 EV等の廃電池の処理と資源リサイクル

7.7 EV等の電池所要量と廃電池発生の試算

7.8 (引用)電池サプライチェーン協議会、日本2021

7.9 (引用)電池サプライチェーン協議会の解説、EU電池規制

第8章 電池の特性と製造に関する基礎資料

8.1 EV用電池システムの構成

8.1.1 セルの構造と熱伝導(放熱)

8.1.2 大形リチウムイオン電池(セル)の外装型式と特性(1)

8.1.3 大形リチウムイオン電池(セル)の外装型式と特性(2)

8.1.4 EV用(単)電池の外装型式、多様性と選択

8.1.5 EV用リチウムイオン電池の外装型式とメーカー

8.1.6 円筒型セルのAh容量、体積V、表面積SとS/V

8.1.7 搭載電池kWh容量と電圧諸元

8.1.8 セル、モジュール(パック)、とEVシステム

8.1.9 日産自動車 LEAF 2019 電池構成

8.1.10 日産自動車 LEAF 2019 EVシステム

8.1.11 VW車のID.3とID.4、間接水冷方式

8.1.12 TESLA社 Model-S、循環水冷方式 85kWh

8.1.13 Audi eーTRON EVの間接液体冷却方式

8.2 電池の特性、エネルギーとパワー

8.2.1 パワータイプとエネルギータイプの放電レート

8.2.2 エネルギーとパワー、トレードオフ

8.2.3 エネルギー特性の低下、パワー特性の低下

8.2.4 Ragone Plot、パワー特性の向上(質量kg基準表示)

8.2.5 EV用製品セルの入出力特性vs.SOC(1)

8.2.6 EV用製品セルの入出力特性vs.SOC(2)

8.2.7 EV製品セル出力の温度特性(指数)

8.2.8 車載電池の比容量と比出力、Ragone Plot(ラゴン・プロット)

8.2.9 GSyuasa、ブルーエナジーのHV用セル特性

8.2.10 Envision AECS社の電池特性

8.3 主な正・負極材の化学組成と容量

8.3.1 正極剤の理論容量と実用容量

8.3.2 正極材製品の放電容量(1)

8.3.3 正極材製品の放電容量(2)

8.3.4 製品正極材の放電容量(3) 20Ahセル

8.3.5 二元系正極材製品の特性事例

8.3.6 三元系正極材製品の特性事例

8.3.7 単元系 NCA LiNiO2(1)

8.3.8 単元系 NCA LiNiO2(2)

8.3.9 NCA二元系の組成とmAh/g容量(データ)

8.3.10 三元系正極材の元素組成と表記

8.3.11 元素資源と素原料の重量比(グラフ)

8.3.12 元素資源と素原料の重量比(データ)

8.3.13 炭素・黒鉛系負極材の特性(数値は代表例)

8.3.14 負極材の理論容量と比重(比容)のマップ

8.3.15 高容量負極材の化学式と理論容量

8.3.16 負電極層の放電容量mAh/cm3

8.4 リチウムイオン電池の製造工程と原材料

8.4.1 リチウムイオン電池の製造全工程

8.4.2 電池の原料、部材と工程のステップ

8.4.3 リチウムイオン電池生産の分業

8.4.4 電池製造設備と工程費(大型セルの製造)

8.4.5 極板の塗工パターン(正負、両面)

8.4.6 負極電極板の塗工後の検査

8.4.7 電極板の塗工欠陥

8.4.8 電極板(負極)の内部欠陥、検出方法

8.4.9 電極板塗工の速度と目付量モデル

第9章 日本メーカーの電池生産(経済産業省統計ほか)

9.1 経済産業省、生産動態統計 分類

9.2 経済産業省、生産動態統計 2021/10

9.3 日本国内リチウムイオン電池生産(1 車載+非車載)

9.4 日本国内リチウムイオン電池生産(2 非車載)

9.5 日本国内*リチウムイオン電池生産(3 車載)

9.6 国内販売、電動車の種類と比率

9.7 日本国内リチウムイオン電池生産(4 車載 2030)

9.8 トヨタ自動車の発表、EV350万台2030

9.9 国内リチウムイオン電池メーカー(一覧)

9.10 (株)GSユアサのリチウムイオン電池ビジネス 億円

9.11 (株)GSユアサのリチウムイオン電池ビジネス 百万USD

9.12 パナソニック*リチウムイオン電池売上