【設計品質の作り込みと人的設計ミス防止策 連載目次】

2.設計プロセスと設計ミス回避策

(3)設計ミス回避策

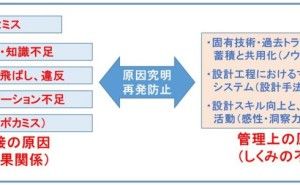

具体設計のステップでは、インプットに対してアウトプットが、正しいかどうかで品質が決まります。アウトプットが正しくない、つまり設計ミスの直接の原因の多くは人的なミスによるものと考えられます。図1参照、それは設計が人間の知的生産活動で、属人的要素が大きいためです。それを防ぐために、管理のしくみの不備の是正、固有技術を高める、そして設計者のスキルの向上を図って行くことが必要です。

図1.ミスの原因

(3-1)経験不足・知識不足と技術者の育成

技術、技能、ノウハウは、一朝一夕に身に付くものではありません。永年の努力の積み重ねに基づく経験によって、設計者個人に培われ蓄積されていくものです。設計とは、人間の知的生産活動で、属人的要素の大きな分野のため、合理化を進めにくく、訓練と技術伝承にたよるところが大きいと考えられます。(理論 40%、経験 60% )

設計は、図面に表した性能を発揮するための製作方法、トラブルの無い製品、コストダウンするための効率的提案などを行うなど、守備範囲は広範囲にわたります。

設計者の不足しがちなスキル・知識としては

・広い工学知識はあるが、真の基礎知識の欠如。

・実践的な設計に結びつく、体験教育がなされていない。

・機械材料・各種工作法の知識が不足している。

・メカニズムの構築ができない。要素設計のみでは不十分です。そこで、未知のものをどう創案して設

計し、どのようにつくるかを探求し、実際に具現化する設計力を養わなくてはならない.

・設計プロセスの理解。

・問題を解決するプロセスを理解し体験的にスキルをアップする力。

・物理的・論理的なメカニズムの理解。

・適正な材料の選択し、工作法(つくり方)を考えること力。

設計技術者の育成と、不足しがちなスキル・知識を補う上で、図2のような技術標準体系を有する企業があります。但し、これらの体系を整備すること、また常に新しい内容を取り入れ、維持管理していくには、かなりの負荷が掛かることも事実です。

図2.技術標準体系

(3-2)設計手順飛ばし、違反

検討漏れやミスのない正しいアウトプットを得るためには、ステップを確実に実行しながら設計を進めます。納期に追われて、ステップを飛ばすと必ずミスが出ます。また、設計手戻りが生じるとそこでもミスが生じる可能性があります。設計ステップを確実に漏れなく進め、ステップごとに結果を検証することが、設計ミスをなくす最も重要な点です。

(3-3)コミュニケーション不足の回避

製造プロセスとは異なり、設計プロセスでは設計情報に基づいて、図面を作成し、それらを体系的に関連付けながら、製品やシステムを完成させる作業を行います。従って、そのインプット情報を正確に理解すること、不足している情報、曖昧な情報は積極的に集め、納得いく状態に精度を高める必要があります。

重要な事は、会議の結果は議事録を取り、その内容を全員で確認し、サインをすること、電話で得た情報は、必ずメモを残し、e-mailで送り、間違いないかを確認するなど、履歴を極力文書での起こすことを徹底します。

お互いの考え方を正確に理解すること、それを文書に記録して相互で確認することなど、情報を大事に扱うことが、多くの設計ミスを防ぐ予防策なのです。

(3-4)単純ミス(ポカミス)の回避

ポカミスは、製造工程で良く発生しますが、設計工程でも同じように発生します。それを防止するには、一つ一つ確実に作業することです。

・電話やメールでやり取りした内容は、連絡メモとして必ず残す

・会議議事録は必ず取る。(特に客先との会議)

・図面作成時は、間違いがないか必ず見直す(自工程検査)

・図面変更した後、他に関連して変更する箇所が無いか見直す

以上は、...

ごく当たり前のことですが、これらは忙しい時はつい省略してしまうことが多くなります。とくに、情報のやり取りでありがちな、勘違いや思い込み、確認漏れをなくすために、必ずメモを残す、外部との大事な会議の議事録は必ず相手の確認サインをもらうことが必要です。(これは、苦い実体験から言えることです)一般的にヒューマンエラーを誘発する要因は、次の3つがあります。

・教育訓練不足

・行動影響要因(内部PSF/外部PSF)

・組織風土要因

設計作業は、目に見えない情報を基に、具体的な商品の形を作り上げる作業です。したがって、情報を大切に扱うこと、なぜそうするかの背景も含め、正確に理解する、そしてそれを正確に伝えることがミスを防止する上で最も重要なことと言えます。