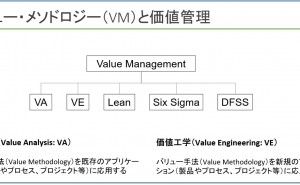

1. VE(Value Engineering:価値工学)/VA(Value Analysis:価値分析)とは

VA(Value Analysis:価値分析)という概念は、1947年に米国General Electric社のL.D.マイルズが製品価値へのコストの寄与度を評価するために発案し、それを米国国防相が1954年に製品の開発、設計段階まで発展させてVE (Value Engineering:価値工学)と命名したものです。1955年には日本にも伝わり、1960年頃から国内製造業各社が導入し始めました。当時はインターネットなどありませんから、情報伝達速度が今と全然違います。VE/VAは製品価値を機能÷価格と定義し、機能の本質を徹底的に追求することで、真に必要な機能のみを最適な材料と方法の組み合わせで達成し、価値の向上を図る組織的活動です。

上記の価値を表現する式を見れば、価値を向上するには下表1に示す4つの方法があると分かります。④のように、たとえ価格が上がったとしても、機能がそれ以上上がれば価値が向上するわけですが、近年の製品/部品はすでに必要な要求機能を満たしている場合が多く、一般的にVEといえば①のコストダウンを意味することがほとんどです。

表1. 価値向上への4つのアプローチ

マイルズの時代には、すでに設計された製品に対してVAを適用してコストを下げる、今でいえば「セカンドルックVE」でしたが、少量多品種生産の近年はそんなことをやっていたら間に合わないので、製品開発時からVAして原価を下げる「ファーストルックVE」さらにはモノを作る前の製品企画時から機能を検討して開発に取り組む「ゼロルックVE」へと進化しています。

2. VE/VAにおける機能とは

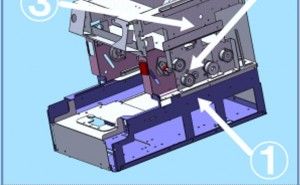

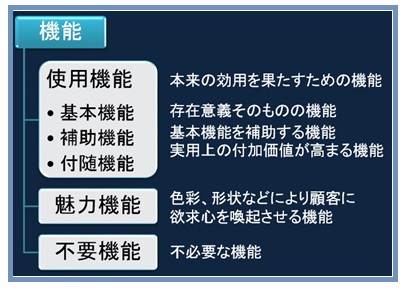

VE/VAの定義は分かりましたが、それではそもそも「機能」とはなんでしょう?辞書を引くと「もののはたらき」とか、極めてあいまいな定義であることが分かります。そこでVE/VAにおける機能は、主語-述語の関係すなわち「○○を△△する」で表現することになっています。モーターで例えれば「軸を回す」、LEDであれば「光を放つ」といった具合です。目的に焦点を当てるならば、後者は「部屋を明るくする」になるかもしれません。一つの製品で複数の機能を持っている場合は、どの機能に関して作業するかを検討する必要があります。図1は各種機能を分類したものです。

図1. 機能の分類

図1. 機能の分類

この中で優先的に価値を高めるべきは基本機能ですが、付随機能や魅力機能に多大なコストがかかっているなら、そこも無視して良いわけではありません。

3. VE/VAの実行手順

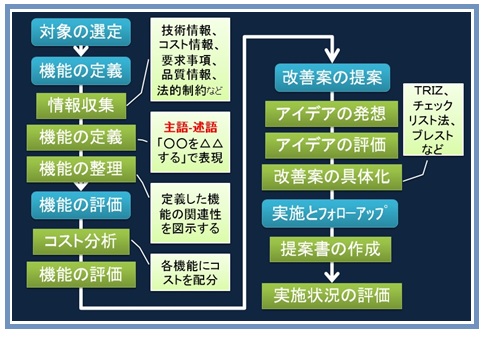

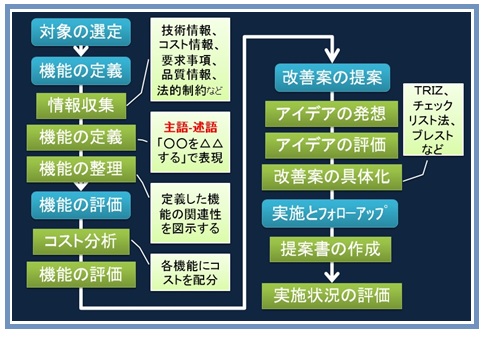

VE/VAを実行するにあたっては下図2のような手順で進めます。

図2.VE/VAの実行手順

図2.VE/VAの実行手順

この手順自体はさほど珍しいものではないのですが、要は良いアイデアを出すところが肝心です。アイデア発想の方法はたくさんあるものの、妙案が出るか否かは個人的な能力に大きく依存します。過去の経験、業界内外の知識に左脳の力もフルに掛け合わせて、新鮮なアイデアを絞り出す必要があります。とはいえ、本家GEには次のようなVEチェックリストがありますから、是非参考にして下さい。

① そのものの使用によって価値が高められるか

② その品物の原価と用途がつり合っているか

③ そのものの形状全部が必要であるか

④ 使用目的に適ったものが他にないか

⑤ もっと低原価な作業方法で機能的な部品が作れないか

⑥ もっと有用な標準あるいは、部外供給業者の標準がないか

⑦ 使用される数量を考慮に入れた妥当な工具、設備で生産されているか

⑧ 合理的な資材費、労務費、間接費および利潤は適切か

⑨ もっと安く供給する信頼できる業者はないか

⑩ それをもっと安く買っている会社はないか

そして私が好きなのは、マイルズが残した次に挙げる「13のテクニック」です。

① 一般論を排除せよ

② 利用できるコストをすべて集めよ

③ 最善の情報源からの情報だけを使え

④ 発破をかけて砕き、創造し、洗練せよ

⑤ 真の創造性を使え

⑥ 障...

図1. 機能の分類

図1. 機能の分類 図2.VE/VAの実行手順

図2.VE/VAの実行手順