今回は、工場の品質対策書、クレーム対策書のフォーマットを紹介します。クレーム対策書を見れば、その工場の品質管理レベルが分かります。クレーム対策書を作成するには、いくつかの前提条件をクリヤしないと正しい対策ができません。作成に当たって品質管理の基本を理解する必要があります。又、問題解析手法、未然防止の手法を理解する必要があります。フォーマットを準備しただけでは、それを正しく埋めることはできません。

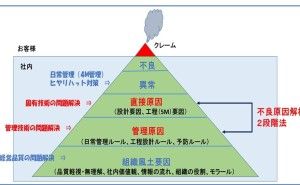

1. 対策は2段階で行う

不良や、クレームの発生を抑えるには、最初に直接の原因(因果関係)を解明し対策します。例えば、加工機械の精度が不足したために、加工寸法が規格外となったとなります。対策は、まず、その原因となったその加工機械での加工をやめ、精度の高い加工機械で加工するように変更します。

次に、管理上の原因(しくみの不備)を解明し対策します。なぜ、加工精度の不足する加工機械で加工したのか?が問題となります。これは、品質管理(未然防止)が正しく行われていなかったことになります。

2. 三現主義による事実の把握

原因を究明するには、事実の把握が必須です。現場で、現物をよく観察し、現状を把握します。この作業は経験と知識を要します。決してブレーンストーミングなどの想像に基づく原因の特定を行ってはなりません。

3. 汎用5M2段階解析法

直接の原因を5M(人、機械、方法、材料、測定)に分類して要因を列挙しその中から、原因を特定します。加工寸法が規格外となった直接の原因は加工機械の精度が不足したためですが品質管理上、なぜその機械で加工してしまったのか?原因を探ります。

例えば精度の高い機械がその時、故障していた、空いていなかったなどの理由で精度が低い機械を使ってしまった。機械の保守点検、修理の不備、機械設備の不足などの管理上の原因を探り、対策します。

① 標準化されていない、標準化が不備

② 標準を知らない、理解していない

③ 標準を知っているが、守らない、または守れない

上記①~③のように、標準(ルール)に基づいて原因を探ります。

対策は、処理、暫定対策、再発防止策、水平展開と段階があります。標準(ルール)の不備を直し、それを関係者に周知させる(教育)ことによって再発防止が図れます。類似の工程、製品まで工場全体に及ぶ対策を実施することによって水平展開が図れます。

4. ヒューマンエラー2段階解析法

ヒューマンエラーの場合は、発生する要因を「変動(ハード/ソフト)」「人」「情報」の3つに分類し対策します。

① 人の対策

・自工程完結・・・指差し呼称、自工程検査、ヒヤリハット申告

・ルール順守・・・周知する、守れないルールを放置しない

・教育訓練・・・OJT、作業認定

② 情報の対策

・ホウレンソウのツール・・帳票、通知類(5W1H)

・会議・・・朝礼、部署間連絡会議

③ ハード対策

・冶具の工夫(測定冶具、検査冶具)

・自働化(アラーム、停止)

・表示(目で見る管理、見える管理)

④ ソフト対策

・やりにくい作業・・・工具の工夫、作業手順の改善

・技能、勘、コツの作業・・・技能訓練、OJT...

、機械化

・感覚に頼る作業・・・判断基準のデジタル化、見本の作成

やはり、管理上の原因を探り、対策します。

a. 標準化されていない、標準化が不備

b. 標準を知らない、理解していない

c. 標準を知っているが、守らない、または守れない

上記 a~c、の標準(ルール)の不備を探りルールを直します。