1. TOCの限界

SCM:サプライチェーンマネジメントにおけるモノの流れは発散・同期・安定の3種しかなく、同期の内訳は、需要とおりの振動か、制約を反映して一定です。変動の激しい順に、発散・振動・安定・一定の4相です。

発散対策の同期(振動・一定)はモノづくりに広く採用されますが、環境・福祉の分野にみられるモノづくりには独特の条件が付くのでなじみません。具体的には川上側の素材供給能力の限界や、1年を通じた1日あたりの安定した生産目標が挙げられます。

ここで同期の先端技術であるTOC(S-DBR: 振動・DBR: 一定)をみると、調達が制約となる状況へ言及はなく、また生産の下限を制約とする状況へも言及はありません。このように条件やその周辺に対応がないので、環境・福祉の分野に同期はなじまないのです。

SCMには同期か安定しかない(前報)ので、TOCを改善する方向よりも安定に基づき適正な流れに接近することがよいように考えられます。安定は直接上記の条件を満たしやすいことに加え、同期と違い一義性がなく振動より振幅が小さければよいだけなので多様な状況に多様に対応しやすいからです。

2. 限界を超えて

モノの流れの安定は、既存(同期)以外の唯一のSCMとしては、モノ不足回避・キャッシュ不足回避の戦略下で実行するしかありません。本報で安定と戦略をつなげる手法(精査)として、調達の前倒し・山崩しを紹介します。

販売予測、在庫、そして生産能力から、所要量を満たす調達を見込むことができます(サプライチェーンで同期のために情報共有されるフォーキャストと同じです)。販売予測と調達見込と業務費用のデータから、各月の回収額と支出額を予測できます。

これらの予測値から、月別の利益を計算できます。ここで、全ての月が利益となることを指標に、利益にならない月を取り上げ、そこにつながる調達のある程度の量を、より以前(かつ複数)の月に移動させます。この移動の際に各月の調達を均すように指向することで、安定と戦略がつながります。

3. 調達の前倒し・山崩しの例

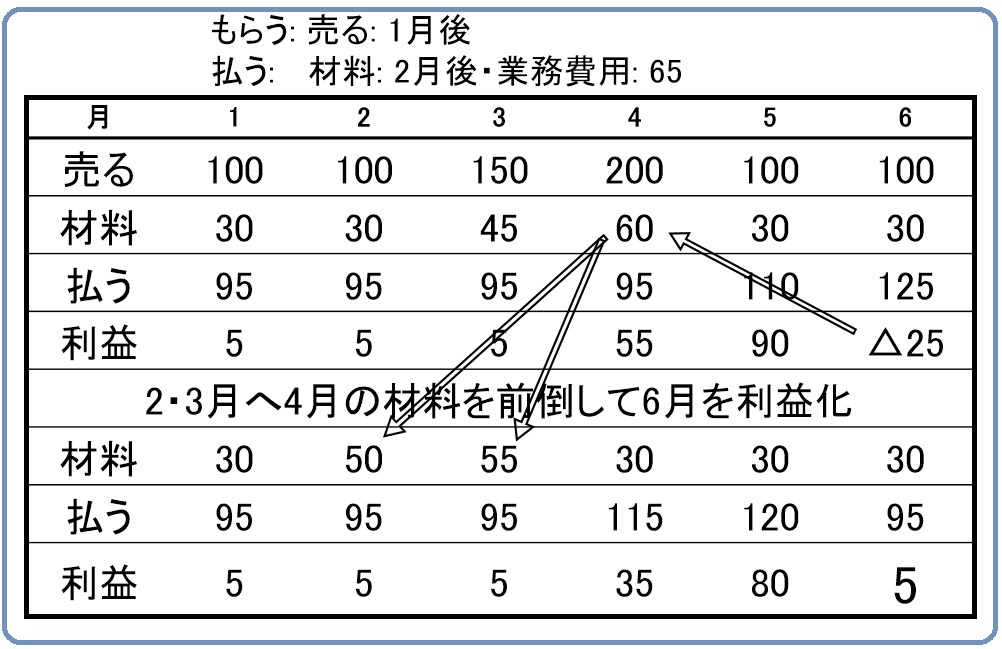

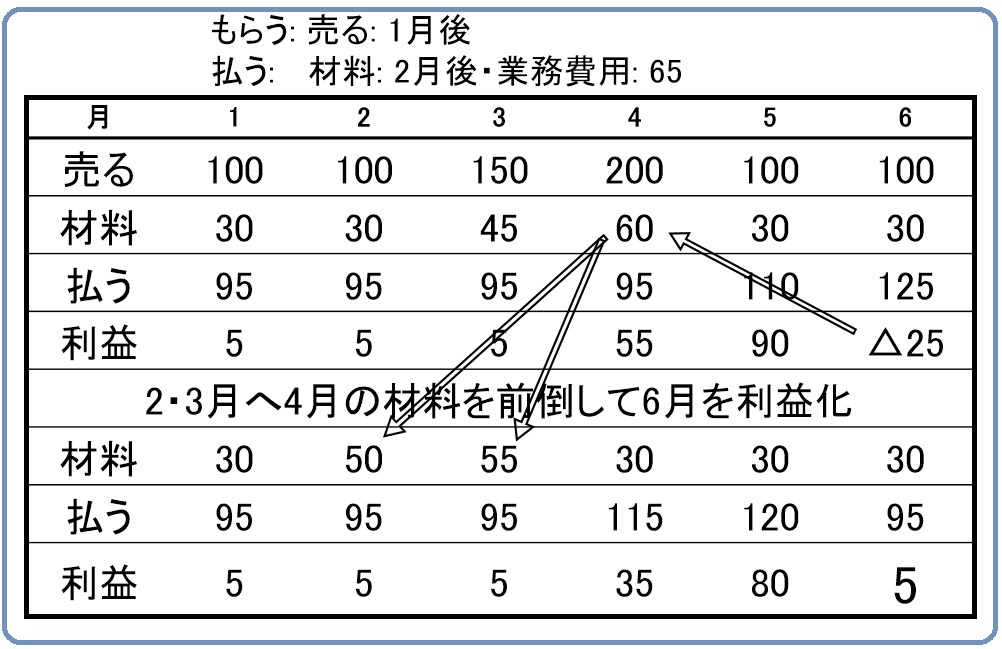

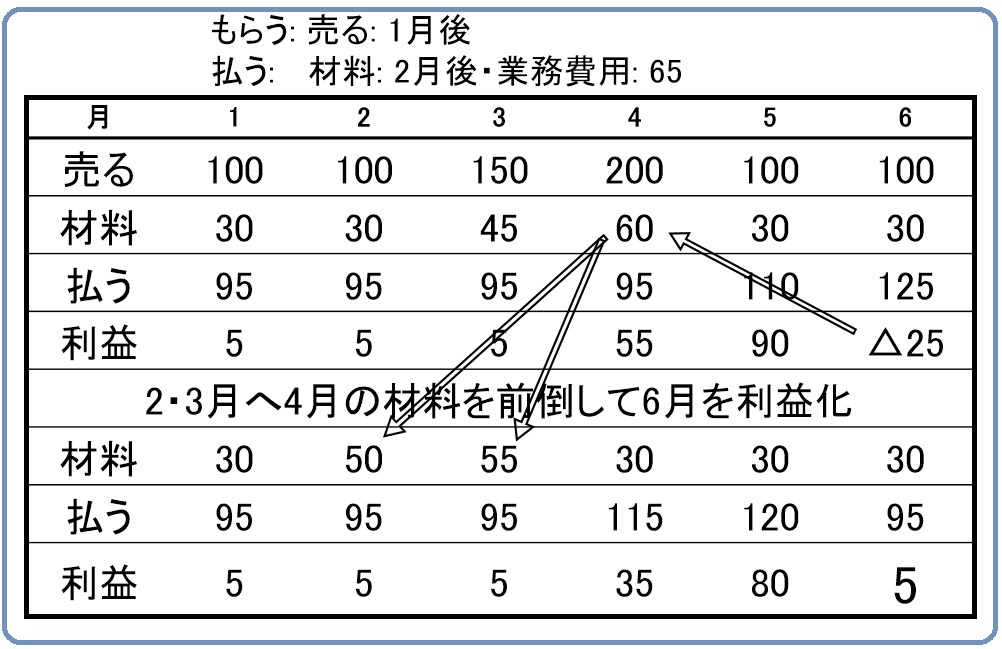

下表は、精査の手順を金額で示したものです(特に桁数を定めていません)。「売る」は固定した販売予測を示します(回収: 1月後)。「材料」は販売直前に調達される材料です(材料費の支払: 2月後)。「払う」は材料費(2月前の「材料」)と業務費用(固定額: 65)の加算です。「利益」は月別に表されます。売上が増えて元に戻っただけなのですが6月はマイナス(損失)を示しています。

この例でモノ不足はないので、キャッシュ不足(6月)だけ回避します。この不足は、販売最大月(4月)の材料費(60)と業務費用(固定: 65)の加算に対し回収(5月販売分: 100)が満たないことから生じました。

そこで4月の調達見込(60)を半分(30)にし、2月に20、3月に10を追加して調達します。すると、毎月利益を創り、調達の総計は変わらずに最大値は低くなるので安定させたといえます。

4. サプライチェーンの安定したモノとキャッシュの...