【品質問題の未然防止 連載目次】

世の中で起こる人命にかかわる重要品質問題としては、自動車のリコール、電化製品の市場回収、食中毒、医療ミスなどがあり、ほとんどは、未然防止できたものばかりです。それを、製造業の製品設計の事例で証明し、どうしたら良いか説明します。これらの内容をまとめ、『過去トラ集~』として2019年5月に出版しました。本連載はこれらの概要を紹介しています。

今回は、その3です。

3. 人間心理、癖などを考慮した対策方法

設計開発業務で大切なのは、源流管理です。品質・安全性をいかに開発ステップの源流で押さえ込んでいくかということです。後回しにすればするほど、挽回するのに人、物、金がかかります。不具合を防ぐには初めが肝心で、設計者がFMEA作成で気づくか、審議者がFMEAチーム活動で気づくことが重要です。

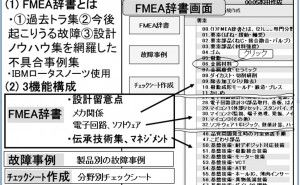

(1)「FMEA辞書」と命名した不具合事例集(パソコン版)の作成

図2. FMEA辞書

図3. FMEA辞書画面

しかし、すべての分野のすべての故障メカニズムを知っている人はいません。気づき能力の強化のための道具が必要なのです。そこで、自部署で起こした過去のトラブル集以外に、今後起こりうる故障メカニズム集、製品設計ノウハウを知らずに問題を起こす場合があるので設計ノウハウ集などが入った、不具合事例集を作りました。不具合事例集やノウハウを蓄積している会社は多いものの、それが使いやすく加工されていないために、有効活用されていないのが現状です。加工に当たってのポイントは作成しやすく、使いやすいことです。グループの法則として、8:2の法則があると言われています。グループの1割は、何も言われなくても進んで業務を実施する優秀な人、8割が言われないと動かない普通の人、残り1割が何をしてもダメな人という人員構成になるという法則です。設計部隊も同様で8割の人が使える、使いやすい道具であることが必要です。設計者が忙しい時には、面倒なことはやりません。筆者も長年、設計開発業務を実施していましたので、設計者の人間心理、癖が分かります。

(ⅰ) FMEA辞書の構成

(a) 自部署で起こした過去のトラブル集

不具合事例集は、必要な時に、必要な事例がすぐに検索できすぐに理解できることが重要ですので、分類は、材料、加工、処理別(ゴム、ダイカスト、表面処理など)としました。樹脂部品を

設計したら、樹脂の項目だけ、チェックすれば良いからです。電子回路設計、ソフトウェアも収録してあります。例えば金属材料のページでは、危ない材料、ストレス、故障メカニズム、故障モード、故障事例、参考設計基準の項目でまとめました。不具合のしくみは「ストレス」、「故障メカニズム」、「故障モード」の一連の流れで起こるからです。例えば金属材料の故障メカニズムに「ウィスカ」があります。

これは、ストレスとして金属に応力がかかり、水分の多い環境で使われると、金属が結晶化して髪の毛のように伸びてきて、電子回路の場合、ショートするという現象です。この場合、ストレスが「応力、水分」であり、故障メカニズムが「ウィスカ」であり、故障モードが電子回路であれば、「ショート」となります。これらを簡単なフレーズで整理一般化しました。極力専門用語は使用しません。

また、故障メカニズムの「ウィスカ」とは何か、A4一枚で発生原理、発生条件、対策法を記したものをリンクしてあり、クリックして見ることができます。不具合事例もA4一枚の、何が起こったのか(故障モード)、原因は何で(ストレス、故障メカニズム)、対策はどうしたか、管理面の反省が、リンクでつなげてあります。

(b) 今後起こりうる故障メカニズム集

これは、材料技術部(材料の専門家グループ)が作った、材料、加工、処理に関する留意点集という教育資料を使ってFMEA辞書を作りました。樹脂なら、樹脂の故障メカニズムがすべて記載されています。

(c) 製品設計ノウハウ集

設計ノウハウ集としては、事業部でよく使われる共通要素技術(樹脂接合技術、ホールIC技術など)のノウハウ集と製品設計のノウハウ集があります。共通技術は、使う人の身になって考えると、チェックリストと解説書が必要です。これは、日常業務を実施しながら作れといわれても、作れません。よって、半年から1年の間、特定の人を専任化して作らせました。製品設計ノウハウは、新製品を開発した人が量産化したら、3か月間は、他の業務の実施を禁止し、チェックリストと解説書のノウハウをまとめてもらうルールとしました。

(2) チェックのための各種不具合事例集の作成

設計者もベテランばかりではなく、初心者もいます。初心者は初心者用のチェックの道具、ベテランはベテラン用の道具が必要です。また、試作図面のチェック、FMEAのチェックなどの場面に合わせた使い易い道具が必要です。そうでないと、よく分からない道具、面倒な道具は使いません。

(ⅰ) FMEA辞書

FMEA辞書は初心者用に作りました。

(ⅱ) キーワード集

図4. キーワード集

ベテラン用として、不具合事例集「FMEA辞書」のキーワード(繰り返し応力で破損、ウィスカでショートといった故障メカニズムと故障モードの文言)だけをまとめたチェックリストをA4一枚で作りました。

(ⅲ) マクロFMEA作成シート

図5.マクロFMEA作成シート

さらに、FMEA作成時、抜け漏れがないかチェックできる「マクロFMEA作成シート」を作りました。これは、エクセルで作られたFMEAの作成帳票に、マクロ機能を利用して、上記のキーワード集を入れたものです。

上記3点を使えば、次の改善すべき点の答えになります。

① 試作図面のチェックで不具合要因に気づく。(FMEA辞書でチェック)

② 設計者のFMEA作成時、設計者の技術力(すべての故障要因に気づく能力)を向上させる。(マクロFMEA作成シートでチェック)

③ チーム活動時、ベテランが使う、すべての故障要因のチェックリストを準備する。(キーワード集でチェック)

(3) 製造部の過去トラ集作成、製造工程FMEAの実施方法

さらに、筆者はセミナーの講師を実施していますが、受講者より製造部の過去トラ集の作り方、分類案、工程FMEAなども解説してほしいという要望がありましたので、記載してあります。

4. 品質問題をゼロにするためには

品質問題を無くしたいのであれば、地道にチェックリストでチェックさせるしかありません。NASAの宇宙ロケットも最終チェックはチェックリストでチェックしていました。しかし、チェックリストでチェックすることをルール化しても、大規模製品の場合、忙しいのが普通で、チェックする暇がありません。守れないルールは、よくないルールであり、チェックできる人はチェックするように、というルールに変更しました。その代わり、試作図面作成後にチェック、FMEA作成時にチェック、デザインレビュー時にチェックというように、二重三重にチェックする機会を増やし、やれる時にチェックできるようにルールを変更しました。

次のようなその他の改善すべき点、もすべて改善しました。

...

④ チーム活動の時、新規設計、設計変更点を明確にする。

⑤ 使用環境を十分に把握できる技術を確立する。

⑥ 性能、耐久試験品の精査で不具合の兆候に気づく。

⑦ デザインレビューは何回も実施して、できればチェックリストで審議者が気づく。

⑧ 図面出図チェックで不具合要因に気づく。

また、大事なことは源流管理であり、優秀な設計者に不具合のない設計をしてもらわないと、品質問題をゼロにできません。会社は人で成り立っています。この大切なソフト面(人材育成、マネジメント、しくみ)の改善についても、品質問題を起こすたびに反省し、改善してきました。

5. 成果

上記の活動を実施することにより、

① 事業部の技術部が製造部に図面を渡してから、量産となるまでの設計変更件数を2010年にゼロ件にしました。

② 事業部の市場クレーム率を半減しました。

③ 事業部のリコールなどの重要品質問題は2004年からゼロ件を達成中です。

以上、詳細は本を参照していただき、品質の良い日本メーカーを増やすために、良い処を真似していただきたいと思います。

「未然防止のための過去トラ集の作り方・使い方」

---品質問題をゼロにするFMEA・DR実施方法--- 日科技連出版社 本田陽広