エンジニアはいつでも忙しいのに、特に忙しい設計段階で、設計(Design)FMEA を行うことは大変です。複数のエンジニアを集めて、数時間に及ぶミーティングを行うことは、開発スケジュールを圧迫するだけではなく、エンジニア達の心理負担にもなりかねません。しかも何かが目に見える形となって出来上がってくるわけでもありません。しかし、その効果を理解してもらえれば、マネージャーやエンジニア達の負担が、少しでも軽減するのではないかと思います。

ここでは実際に、僕が経験した事例を紹介したいと思います。

その企業では、製品ごとに分かれてプリント基板を設計するチームが編成されていました。あるチームは設計開始から製品リリースまで、9回も基板を作り直すことがありました。テストを通じて問題を発見していたため、新たなテストを行うたびに新たな問題が見つかり、そのたびに基板を設計し直し、基板を作り直し、再びテストを繰り返していました。何度も設計とテストを繰り返していたため、プロジェクトは遅れ放題でした。決して基板設計のエンジニアが悪かったわけではありません。そのエンジニアの優秀さは誰しも認めるものでした。

9回の基板作り直しは極端な例ですが、そのチームは平均しても5回から6回は基板を作り直すことはざらでした。

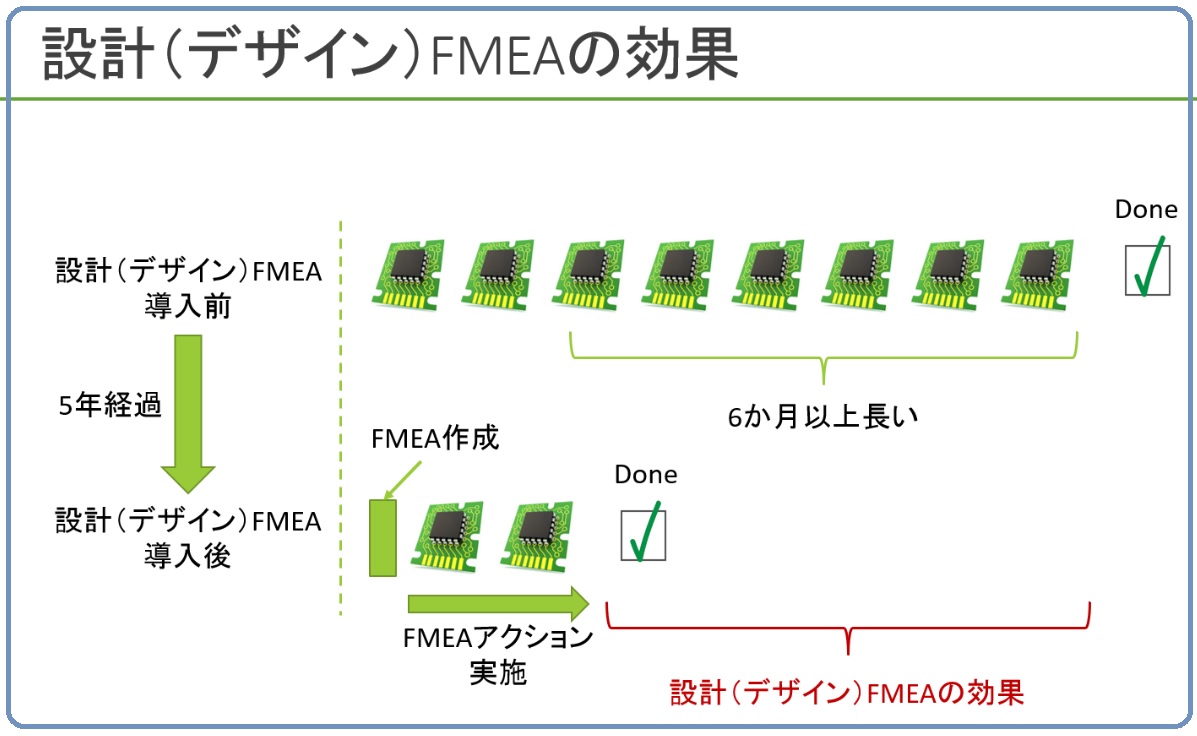

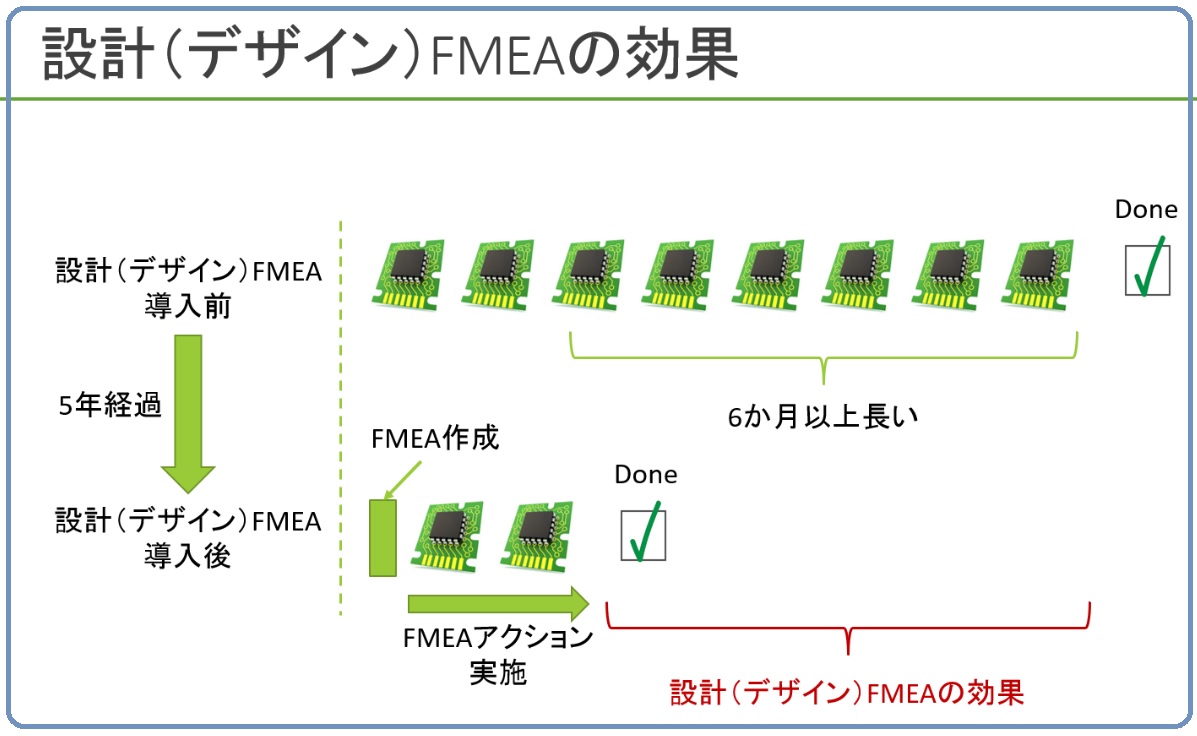

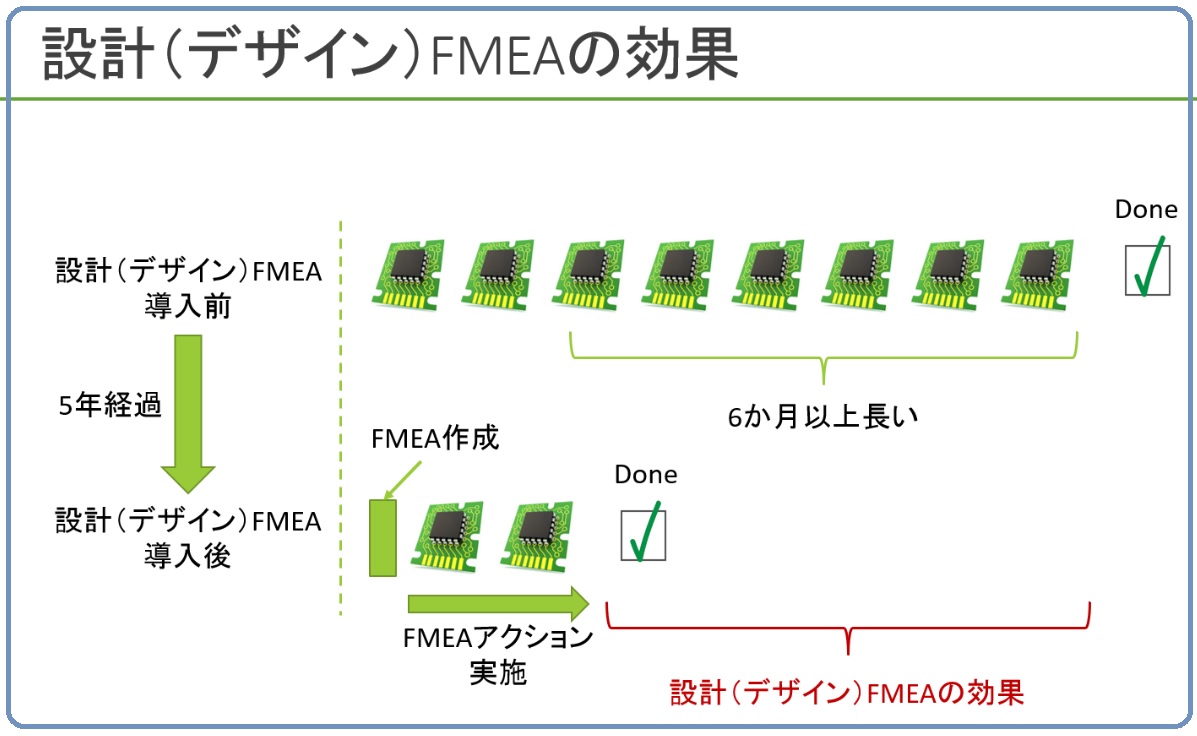

そのチームはその後、DFSS を採用し、設計(Design)FMEA に真剣に取り組みました。そして5年後、そのチームの基板修正回数は多くて4回、平均すると2回程まで基板修正回数を短縮することができました。その結果、プロジェクトを計画通り進めることができるようになり、「設計段階での FMEA は、プロジェクト全体のスケジュールやコスト削減に確実に貢献する」ということを、裏付ける結果となりました。

その企業の他の製品開発部門では、未だ DFSS を本格的に採用しておらず、設計(Design)FMEA も使っていません。その部門の基板修正回数は平均すると6回です。同じ企業でありながら、設計(Design)FMEA を行うチームとそうでないチームに違いがでるようになりました。

基板の設計と製作のやり直しは、一回当たり一ヶ月以上要します。一か月プロジェクトが遅れるということは、その間の人件費に加えて、機会損失、顧客に支払うペナルティーなど、場合によっては数億円の損失になるでしょう。一方、設計(Design)F...