1. 新興国とのコスト差

今となっては昔のことですが、半導体、家電製品、携帯電話などお家芸といわれた製品が新興勢力に駆逐されたのは価格的に勝負にならなかったからと言われてきました。たしかにその通りで、労賃の差は大きかった。一方、製品を作り市場に流通させ最終消費者に売るまでのサイクル全体に視野を広げてみるとさらにいろいろな要素があることもわかります。

工場労働者の直労費だけでなく、流通業者の労賃の違い、店舗販売員の時給単価の違いなどにも効いてきます。流通経路にかかる費用はその国や民族の習慣によっても異なってきますし、労働慣行の違いもあります。

また製造機械などに設備投資した場合の減価償却も結構大きいのです。日本ではものによって細かく決まっていますが、アジア各国ではかなりアバウトで、減価償却の概念すらないところもります。法人税などの国の法令によるものも効いてきます。

こうしたことから近年日本の製造業は東南アジア等に生産拠点を移し、現地調達・現地生産を推し進めています。自動車も精密機器、OA製品のメーカもほとんどが海外でものづくりをしており、100%海外生産している大手メーカもあり、製造に関わる人員の70%は外国人という状況になってきました。

知財なども相応の比率を占めています。アップルなどはこの知財・技術戦略が徹底されていて、製造は徹底的に安くする代わりに技術特許でしっかり利益を確保し侵害には徹底抗戦するための要員体制も敷いています。部品メーカである日本企業も極めて不利な契約締結を余儀なくされていて、設計・製造・調達・流通・知財のあらゆる面にわたるコスト戦略で臨まなければならないわけですね。

2. すり合わせと組み合わせ

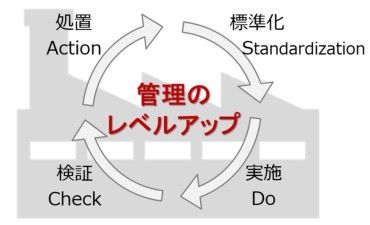

欧州の自動車業界に詳しい調査会社の講演を聞いた時に「日本のメーカは高品質だとは思うが、摺り合わせをやり過ぎて標準化を台無しにしている」という発言がありました。

たしかに欧米では自動車業界に限らず モジュラー設計や標準化が進んでいます。日本でも自動車業界はじめ、標準化、セミカスタマイズという取組みが行われていましたがやりやすいところだけに終始して不徹底であると言われてきました。日本はコスト低減に最後の最後まで頑張るため、設計終了後の製造段階や出荷の直前まで摺り合わせをしてしまうので、せっかく苦労して標準化しても、現場の見えないところで亜流を作りこんでいるというのです。 たしかにこれは的を得た指摘だと思いました。日本企業も徐々にこうしたことに取り組み始めています。

さて海外はというと、現場のものづくりについて言えば日本とは異なる苦しみもあるようです。例えばB787。このプロジェクトは当初予算の何倍に膨れ惨憺たる状況だったらしい。外注化比率を70%位まで引き上げ、コストも削減するという方針もあり、サプライヤー数も格段に増え相手の顔が見えず密にコミュニケーションできなくなり、現場に持ち込んだら接続...