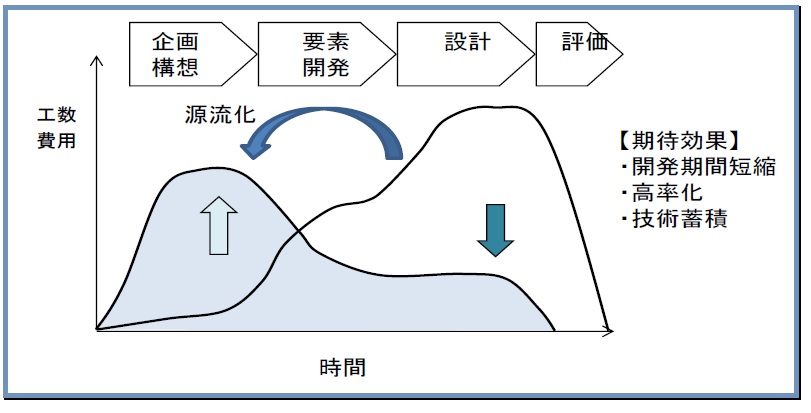

1. 各種金型の費用・生産数の関係

国内市場が縮小する中、海外市場へ成長の活路を求めて企業の海外進出が加速しています。とりわけ、 モノづくりの象徴である工場の海外移転・展開のスピードには驚愕を感じるほどです 。昨今の円安基調の中でも海外進出メーカの国内回帰は殆どなく、“モノづくり”の仕組みが変化した現れと理解しなければならないでしょう。マザーツールとも呼ばれる金型の生産においても、安価な金型を求めて海外での設計・製造が進展しており、国内金型メーカの仕事量の減少、衰退が顕著になっています。

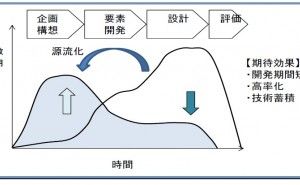

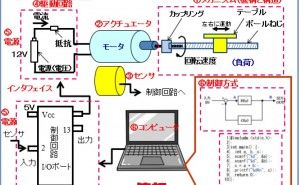

しかし、高い意匠性が求められる製品、医療機器、光学製品などの精密製品などは国内で開発、生産する企業も多く、極少量~中量レベルのモノづくりが必要となっています。 特に、製品の企画・開発の上流段階でQ(品質)・C(コスト)・D(納期)の概ね70%~80%が決定すること、製品開発の下流段階でのトラブルの未然防止対策として図1に示す源流型開発を採用することから、設計の完成度向上を実現する試作品の高品質化が不可欠になっています。

図1、 源流型開発[1]

また 製品開発上流段階では 、 数台のデザインサンプル、 数百~数千台のコマーシャルサンプル 、エンジニアリングサンプルが必要であり、Q・C・Dパフォーマンスの優れた金型が不可欠です。一方、ニッチな市場においては、 数1000~10,000台、レベルの生産量の場合で最終製品として十分な場合もあり、費用効果の観点から簡易型が有効なツールとなります。上述した背景を踏まえ、最適生産量の条件の下、Q・C・Dを含め、高付加価値を創出する最適金型技術の活用、高度化が必要です。

本稿では、極少量~中量生産に対応した3Dプリンタ型、樹脂型の概要を紹介するとともに、スーパーエンジニアリングプラスチックを使用した高精度部品の中量(10,000台)成形 、熱硬化性樹脂の精密インサート部品へのアルミ合金型適用時のポイント、留意点について紹介します。図2に各種金型の費用/生産数の関係を示します。

図2、各種簡易型、本型の費用/生産数の関係

2. 金型の種類と特徴

(1) 3Dプリンタ型

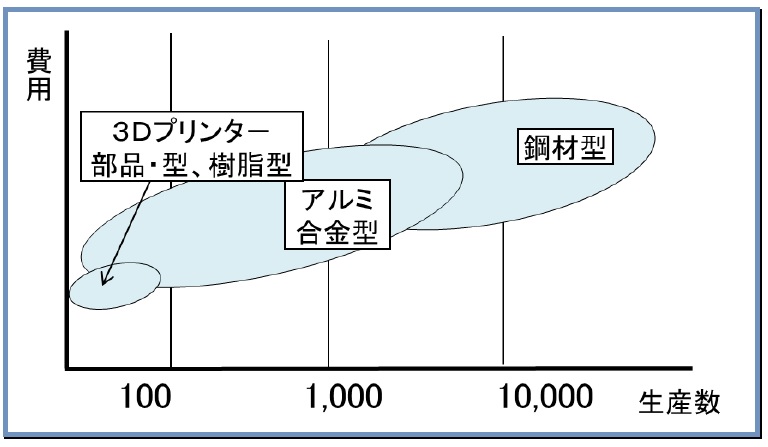

3次元CADで作成したモデルデータを使用して、3Dプリンタの一種で紫外線硬化樹脂を積層造形する“光造形法”により、耐熱性を有する樹脂を硬化することで直接にキャビティ、コアを製作する3Dプリンタ型があります。熱可塑性樹脂の射出成形により数台~数百台程度の少量生産対応が可能です。写真1に3Dプリンタ型、成形品を示します。

【効果】量産型比:コスト - 40%ダウン、リードタイム - 30%短縮

写真1、3Dプリンタ型(左)、 成形品(ABS)(右) (出所:NEC)

(2) 樹脂型

3次元CADで作成したモデルデータを使用して3Dプリンタでマスターモデル製作、あるいは、2次元・3次元データを使用して3次元マシニングセンターでマスターモデルを製作後、アルミ粉末含有エポキシ樹脂で転写して製作する樹脂型があります。光造形型と同様に熱可塑性樹脂の射出成形により数台~数百台程度の少量生産が可能です。

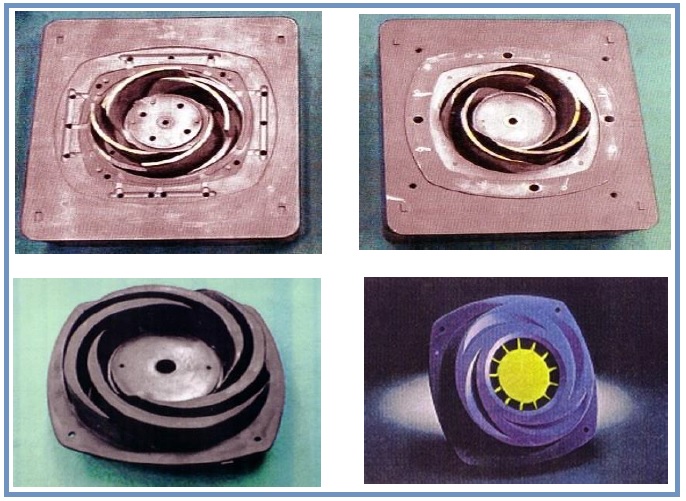

写真2に樹脂型の成形後(500 SHot後)、成形品(PPE+GF)、製品を示します。

【効果】量産型比:コスト - 55%ダウン、リードタイム - 35%短縮

写真2、 樹脂型(上段左・右)、成形品(下段左)、製品(右)[2]

(3) アルミ合金型

高品質、ローコスト、短納期対応型として、“アルミニウム-亜鉛-マグネシウム-銅系合金“の7075 系合金で、アルミニウム合金の中で最高の引張強度(54kgf/mm2 )を有する超々ジュラルミンを機械加工により製作したアルミ合金型があります。モールドベースもアルミで製作する場合もありますが、主にキャビティ、コアをアルミ合金で製作し、モールドベースは通常のS50Cで製作した標準タイプを使用することが多いようです。

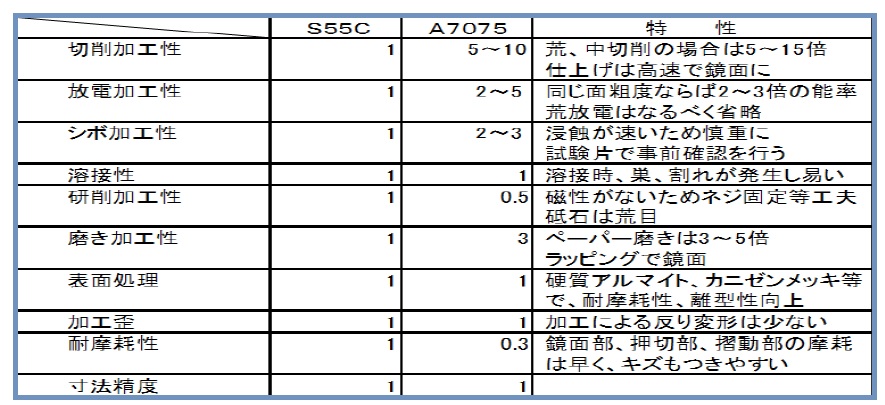

アルミ合金は、量産型で使用されるS50Cなどの鋼材に比較して機械加工性が良好であり、また、強度も同等レベルであることから、中量(10,000台程度)成形が可能で、製品生産用としても十分に使用可能です。図3に使用するアルミ合金A7075 と鋼材型で使用するS55Cの加工特性などの比較一覧を示します。

図3、A7075とS55Cの特性比較 [2]

3. アルミ合金型の高精度部品への適用事例、留意点

【アルミ合金型の高精度部品への適用事例】

企画・開発品の製作を国内で対応することもあり、高精度部品などの付加価値の高い部品の生産に関して、アルミ合金の長所、短所を把握した上で射出成形用簡易型の適用事例について紹介します。

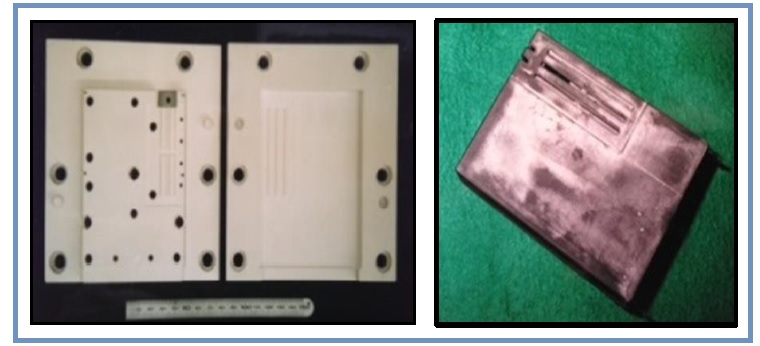

(1) 半導体検査用部品(射出成形用アルミ合金型)

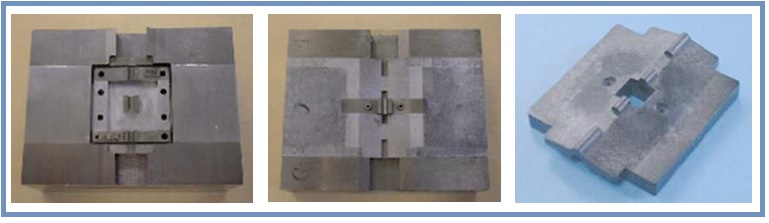

PES(GF含有)を用いた半導体検査用部品への適用事例の金型、成形品を写真3に示します。試作用途として2,000 Shotの成形を行ったが、成形、金型トラブルは確認されませんでした。寸法精度も概ね±0.05mm以内であり問題ないレベルです。

【効果】量産型比:コスト - 16%ダウン、リードタイム - 30%短縮

写真3、 コア(左)、キャビティ(中央)、成形品(右)(出所:山一電機)

ゲート部、リードフレームを押える部位に鋼材部品を使用することで薄膜バリ発生は防止可能です。

(2)アルミ合金型の高精度部品への適用時の留意点

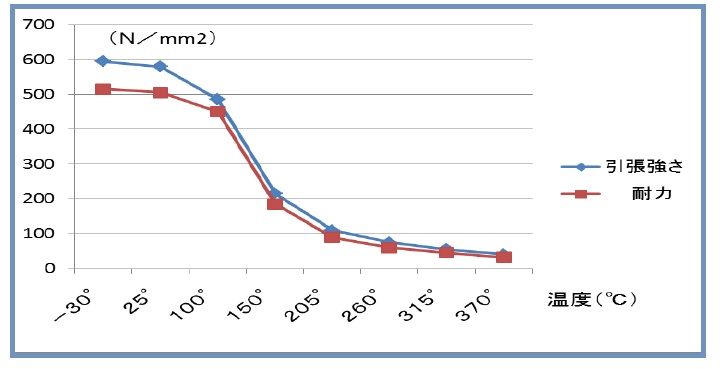

半導体検査用部品のような高精度高付加価値部品で使用する樹脂は、ガラス繊維、無機物を含有した成形収縮率、線膨張係数が小さいエンジニアリングプラスチック、スーパーエンジニアリングプラスチックを使用します。当該樹脂の成形時の樹脂温度、金型温度は高温条件になるため、図4に示すアルミ合金(A7075)の高温域での機械的強度特性を確認するとともに、型表面の摩耗対策として表面処理あるいは部分的に鋼材部品の適用検討を行う。

図4、引張強さ、耐力と温度との関係 [3]

4、アルミ合金型の利用技術開発の加速を期待

本稿では最適金型として、3Dプリンタ型、樹脂型、アルミ合金型を挙げて各々の特徴、適用事例、効果について概説しましたが、製品適用初期段階では失敗事例も多々ありました。これら失敗事例の原因調査、改善対策立案・再検証を通じて、適用効果があると推定される製品形状、要求品質(含む、外観、寸法精度)の見極...