1.IATF16949のゴール

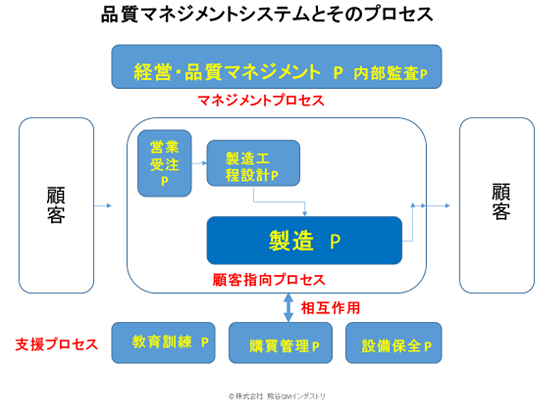

「品質マネジメントシステム」とは「品質方針、及び目標、並びにその目標を達成するためのプロセスを確立するための相互に関連する又は、相互に作用する組織の一連の要素」とISO9000に規定されています。重要なところは「…目標を達成するためのプロセスを確立する…」です。「ISO9000」は「製品及びサービス」など、様々なものが対象になり得ます。

これに対して、IATF16949が目指すところは、自動車メーカーとそのサプライヤー、即ちB to Bの共通目的、それは安全性が確保され、リコールにならない品質の良い自動車を造ることです。日本製の自動車は、世界的にも故障しにくく、品質が良いと一般的にいわれています。しかし、運転するドライバーや自動車メーカーは、品質をどのように評価することができるのでしょうか?

2.ものづくりと品質保証 ~ 日本と欧米の違い

ここで、日本国内と海外の品質に対する違いがあると考えます。日本では「ものづくり文化」、「改善」、「良い設計と良い流れ」により生産性が向上し、安くて品質の良い製品が作られると理解されています。しかし、海外では、その製品の品質がどのようにシステムとして保証されているのかが重視されます。品質を保証するシステムが確立されているのか。システム、仕組みで保証されていないと認められないのです。仕組み、或(ある)いはシステムで品質を保証するISO9001の規格要求事項に、欧米の自動車メーカーが経験的に重要と考える「顧客要求事項」を追加したシステムがIATF16949となっています。

3.品質リスクを低減する活動に有効なコアツール

さらに品質に関するリスクを低減するための品質管理手法として、コアツール(技術手法)の活用を自動車部品メーカーに求めています。コアツールのAPQP(Advanced Product Quality Planning and Control Plan:先行製品品質計画)は、フォードモーターが1990年代初頭に部品メーカーに対して要求しました。これは、プロジェクトマネジメントを自動車部品の設計開発に取り入れたものです。コントロールプランはQC工程表に似ていますが、その違いは生産工程における不適合品の発生、出荷というリスクを低減するための作業標準、製造条件等を管理することに主眼が置かれた管理文書です。製品設計、工程設計の段階では、リスク低減活動を進めるためにFMEA(Failure Mode Effect Analysis :故障モード不良解析)が使われます。一方、製造工程を連続的にモニターし、工程の異常点を検出するためにMSA(Measurement System Analysis:測定システム解析)、SPC(Statistical Process Control:統計的工程管理手法)を使うこと要求しています。

4.これからの自動車産業における品質保証の方向性

日本では、どの工場に行ってもコストダウンが重視されますが、IATF16949 では不合格...

![[オンデマンド]IATF 16949 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/55/5cf6055b-1850-4699-b7d7-00620a0001ee.jpeg?d=0x0)

![[オンデマンド]IATF 16949 要求事項の解説コース](https://assets.monodukuri.com/gihou/photo/55/5cf5f7d0-81ac-4bbf-859e-00600a0001ee.jpeg?d=0x0)