今回は、溶接の種類について解説します。溶接には色々な種類がありますが、鋼板は主に、抵抗溶接やアーク溶接、レーザー溶接などが使われます。薄板には抵抗溶接とレーザー溶接、厚板にはアーク溶接が利用されます。

1. 抵抗(電気)溶接

薄板の接合に広く使われている溶接で、接合する金属の接合面に大電流を通してジュールの法則 W=I2R で発生する熱を利用して加熱すると同時に、強大な加圧力を加えて接合するものです。鉄の電気抵抗値は非常に低いため、通す電流を大きくせねばならず1,000~100,000Aという大電流が必要になります。

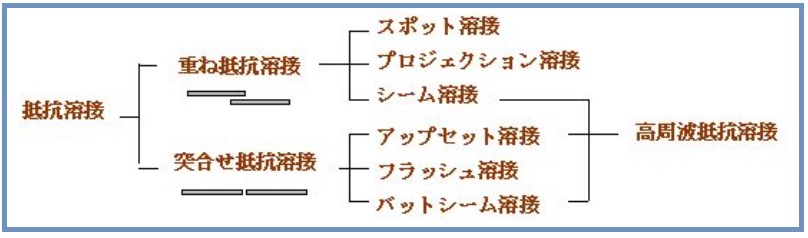

【抵抗溶接の種類】

図1の抵抗溶接の種類と分類からスポット溶接、プロジェクション溶接、シーム溶接について解説します。

図1.抵抗溶接の種類と分類

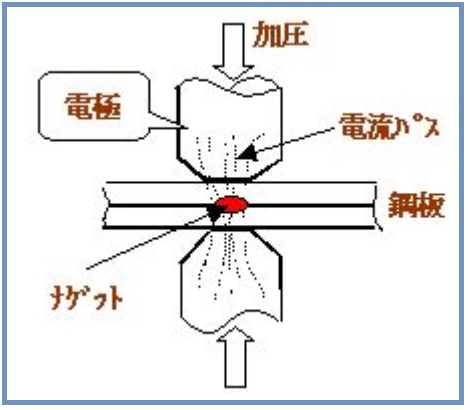

・スポット溶接

図2.スポット溶接

抵抗溶接の中で最も一般的に利用され、自動車や電車などの車体の組み立てにも広く使われています。

管理ポイントとしては、電極の加圧力、溶接電流、通電時間、電極の形と汚れ状況などが健全な溶接部(ナゲット)を作る上での重要因子です。

特に亜鉛メッキ鋼板を溶接すると電極に亜鉛が付着し、溶接性を劣化させるので、電極頭部は定期的にやすりやワイヤーブラシで電極に付着した汚れを除去する必要があります。

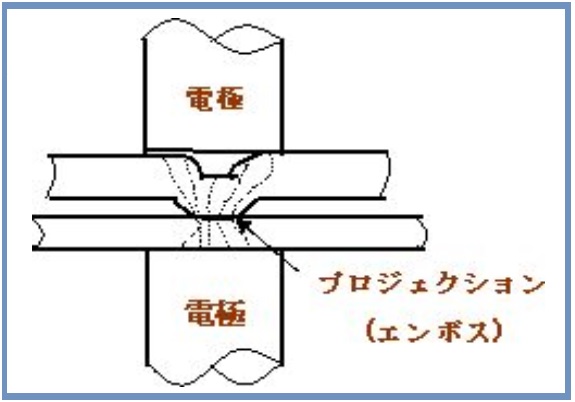

・プロジェクション溶接

図3.プロジェクション溶接の概念

鋼板の溶接部に突起(プロジェクション)を設け、そこに電流と加圧力を集中するもので、次のような特徴があります。

- 溶接する鋼板に著しい板厚の差がある場合など、熱容量の差が大きな組合せに対しても突起の設け方により良好な熱平衡を得やすい

- 板厚の割に強度の小さい溶接部が安定して得られる

- 同時多点溶接ができ、分流の影響を心配することなく、ピッチの小さいスポット溶接部が得られる

- 平坦な電極が使用でき、電極の寿命が長く作業能率が高い

- 溶接変形が少なく、仕上がり外観が美しい

表面処理鋼板のプロジェクション溶接は、裸材の場合と特に変わることはありません。またスポット溶接のように、電極チップの汚損による連続作業性の低下という問題も少ないので、表面処理鋼板の溶接には好適な溶接法です。

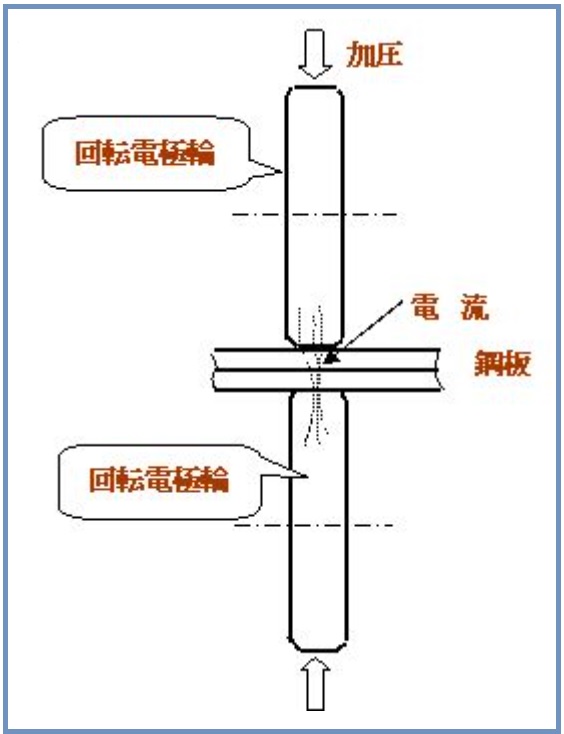

・シーム溶接

図4.シーム溶接の概念

電極が回転する円板になっており、回転しながら電流を流して連続的に溶接してゆく方法で、気密性を要するもの、例えばガソリンタンクなどの接合部に使用されます。

2. レーザー溶接

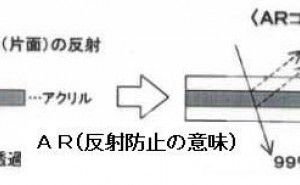

レーザーで溶接部を加熱する溶接で、レーザービーム溶接ともいいます。入熱量が少なく、非常に深い溶け込み深さが得られます。シールドガスを使えば大気中でも溶接可能です。現在はレーザー光源に YAG レーザーと CO2 レーザーを使うものがあります。YAG レーザーは光ファイバーでビームを導くことができるので、産業用ロボットに取り付けて使うことができます。CO2 レーザーは直進性があるため、反射板でビームを導くことになりますが、大きな出力が得られます。既にシーム溶接やスポット溶接の代替技術として導入が進んでいます。さらに、中厚板の溶接ができるように、レーザー光源の大出力化の開発が進んでいます。自動車部品、航空部品などで応用が進みつつあります。

3. アーク溶接

溶接棒や溶接ワイヤーを、シールドガス中で比較的大電流のアーク放電で溶かしながら溶接する方法で、薄板の溶接はできません。シールドガスの種類によってMIG 溶接、MAG 溶接、炭酸ガス溶接に分類されます。

ティグ溶接(TIG 溶接)もアーク溶接の一種で、融点の非常に高いタングステン棒からアークを出し、その熱で母材を溶かします。高圧パイプや精密機器の溶接などに使われ、精密な溶接に向いています。非鉄金属に対する溶接に適応力が広いです。

4. 溶接の熱影響

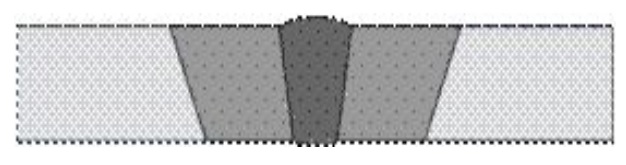

図5は突合せ継ぎ手をアーク溶接で接合した時の熱影響の模式図です(最も濃い部分が溶接ビード)。

図5.突合せ継ぎ手をアーク溶接で接合した時の熱影響

金属を一部分だけ加熱し冷却すると大きく歪(ひず)みます。そのため、溶接を行うと溶接された部材は大きく歪んでしまいます。

金属を一部分だけ加熱すると当然その部分は膨張します。しかし周囲は冷えたままなので、膨張した部分は周囲から圧縮を受ける形になります。その結果、加熱された部分は冷えたままのところより柔らかいため、加熱された部分は縮む方向に塑(そ)性変形することになります。さらに、この一部分だけ加熱した金属を常温まで冷却すると、加熱を受けた部分は元の体積より小さくなり、周囲を強烈な力で引っ張ることになります。この結果、製品全体が大きく歪みます。これを熱歪みといいます。また加熱を受けた部分の周囲には強い引張応力が残ります。これを残留応力といい、最終的な製品の強度に大きく影響します。

アーク溶接では金属が溶融するまで加熱するので当然、大きな熱歪みと残留応力が発生します。スポット溶接もアーク溶接ほどではありませんが、熱歪みと残留応力が発生します。

また、溶接の周囲では母材の組織の変化が発生します。金属は規格ごとに結晶構造や化学組成が決められていますが、...

![金属材料基礎講座[総合コース] 金属材料基礎講座[総合コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-57fc-4f09-b796-2fc4e284732d.jpeg?d=0x0)