1. フォーカスとスティグマ調整

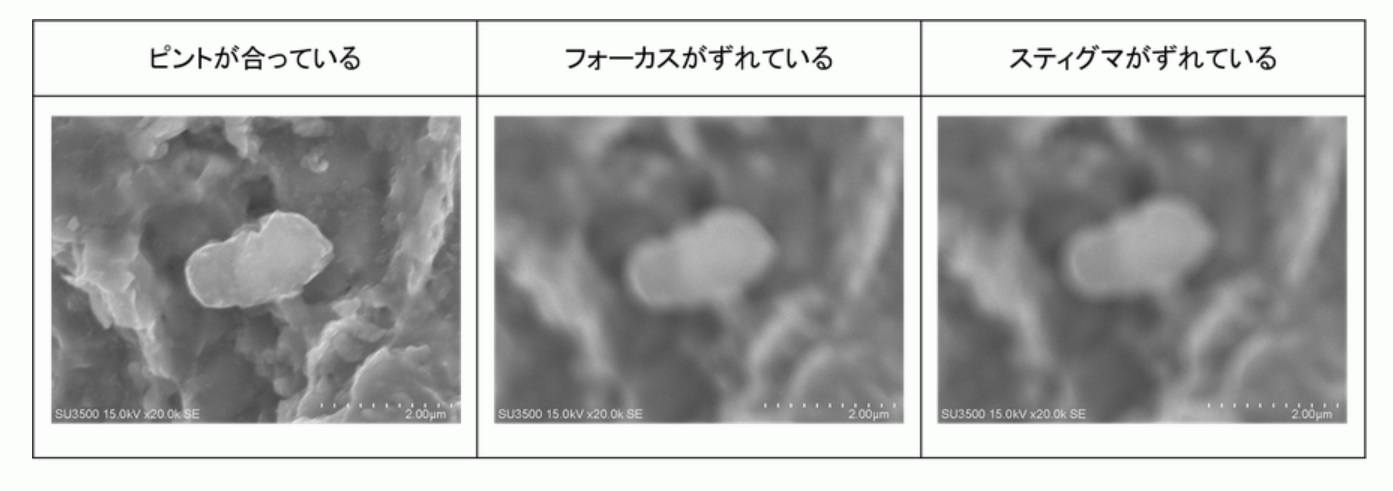

SEM観察におけるフォーカス合わせとスティグマ調整について、ピントの合ったSEM像とピントのずれているSEM像の例を下図に示します。フォーカス、スティグマのどちらがずれていてもピントがぼけたSEM像になります。そのため、ピントがぼけているSEM像からフォーカス、スティグマ(x軸)、スティグマ(y軸)のどれがずれているか判断するのは難しいです。感覚的としては3つのフォーカスがあると考えて、任意の1つのフォーカスを大きく動かしておおよそのピントの合う位置を探します。これを残り2つに対しても行い、それぞれ最もピントの合う位置を求めることで修正します。一度スティグマのピントを合わせれば、試料の観察位置を変えても大きくピントがずれることは少ないです。

図.SEM像のフォーカスとスティグマ調整の例

2. SEM観察の試料調整

SEM観察における試料調整は、基本的に光学顕微鏡の組織観察の流れに従います。しかし、SEM特有の注意事項もあります。1つ目は試料サイズ、2つ目は試料の導通またはコーティング、3つ目は鏡面仕上げです。

(1) 試料サイズ

光学顕微鏡観察において試料サイズを考慮することは少ないです。それは顕微鏡のステージが試料サイズよりも大きく、可動域も広いからです。むしろ顕微鏡のステージよりも研磨機にセットする試料サイズ(樹脂サイズ)を考慮する場合の方が多いです。しかしSEMは光学顕微鏡のステージよりも狭く、可動域も小さいです。さらにWDも影響するため、試料の高さもあまり高くできません。とはいえ、一般的な樹脂埋め試料となる直径25~30mm、高さ10~15mm程度であれば問題ないことが多いです。また、EBSDでは試料を70°傾斜するため、試料を埋込む位置も重要になります。

(2) 試料の導通またはコーティング

SEM観察では樹脂などの導電性の悪い試料をそのまま観察すると、表面に電子が帯電するチャージアップが発生します。これは試料に照射された電子線の電子が試料の外に放出されず、試料表面にとどまることが原因です。チャージアップは試料に導電性があれば防げます。つまり、樹脂に埋め込んでいない、むき出しの金属試料ならば問題ありません。

樹脂に埋め込んだ試料をSEM観察する時はPt、Au、カーボンなどで表面の数nm程度をスパッタコーティングして導電性を付与します。しかし試料表面をコーティングすると、EDS分析などでコーティング材料が検出されるので、それを考慮する必要がります。あるいは、樹脂にあらかじめ導電性フィラーを混入する方法があります。冷間埋込樹脂であれば、樹脂に入れる導電性フィラーがあり、熱間埋込樹脂では導電性フィラー入りの樹脂がそれぞれ販売されています。これらの樹脂であれば表面をコーティングする必要がないので、埋込・研磨した試料を直接SEM観察できます。

(3) 鏡面仕上げ

SEMの倍率は数万から数十万まで設定できます。これは光学顕微鏡よりもはるかに高倍率です。そのため、光学顕微鏡では研磨キズのない鏡面仕上げが得られても、SEM観察ではキズが見えることはあります。0.1~0.25μmの研磨材で研磨を行うと、光学顕微鏡ではほとんどキズが見えずに鏡面仕上げできます。これは厳密にはキズがないわけではなく、光学顕微鏡の分解能とキズが同程度であるため、キズが見えないのです。しかし、SEMではさらに高い分解能を得られるので0.1~0.25&...

![金属材料基礎講座[接合・複合化・表面処理コース] 金属材料基礎講座[接合・複合化・表面処理コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-71f0-4156-a269-2fc4e284732d.jpeg?d=0x0)