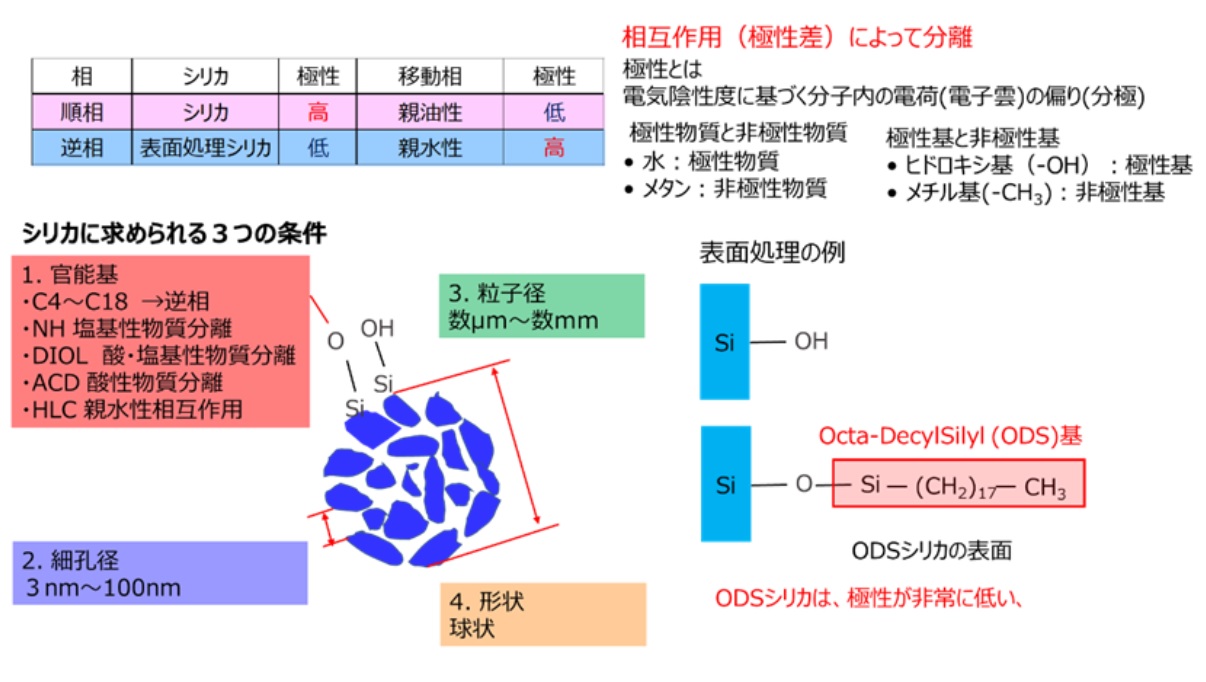

1. タイヤとシリカ

タイヤは、自動車はもとより自転車、バイク、飛行機、鉄道にも使われていて、みなさんの生活には無くてはならないものです。実は、このタイヤにも細かいシリカが使用されていて、添加剤のカーボンブラックに対してホワイトカーボンとも呼ばれています。更に、シリカは、最近注目されているエコタイヤの技術には欠かせないものとなっています。今回は、タイヤとシリカについて解説しています。

2. タイヤの製法

一般的にタイヤは、① 混練、② パーツ作成、③ 成型(パーツの組み立て)、※④ 加硫(パターンや刻印をつける)、⑤ 検査、⑥ 出荷と6段階の工程で製造されます。※④加硫は、タイヤにパターンや刻印を付ける工程で、次項で示す加硫工程とは異なります。

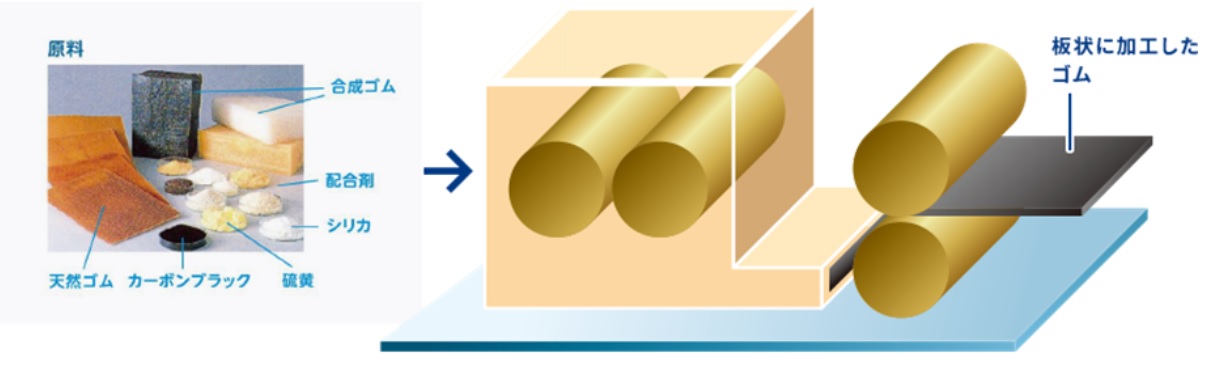

シリカが使用されるのは混錬工程で、シリカ(微粒子シリカ)は、天然と合成ゴムを基材に、カーボンブラック、硫黄、配合剤と混錬された後、板状に加工され次工程に送られます。タイヤに使用されるシリカは、カーボンブラックに対してホワイトカーボンとも呼ばれています。

Fig1. タイヤの原料と混錬工程1)

原料の配合はタイヤの種類や性能によって異なります!板状に加工したゴムが、各パーツを作る元になります。

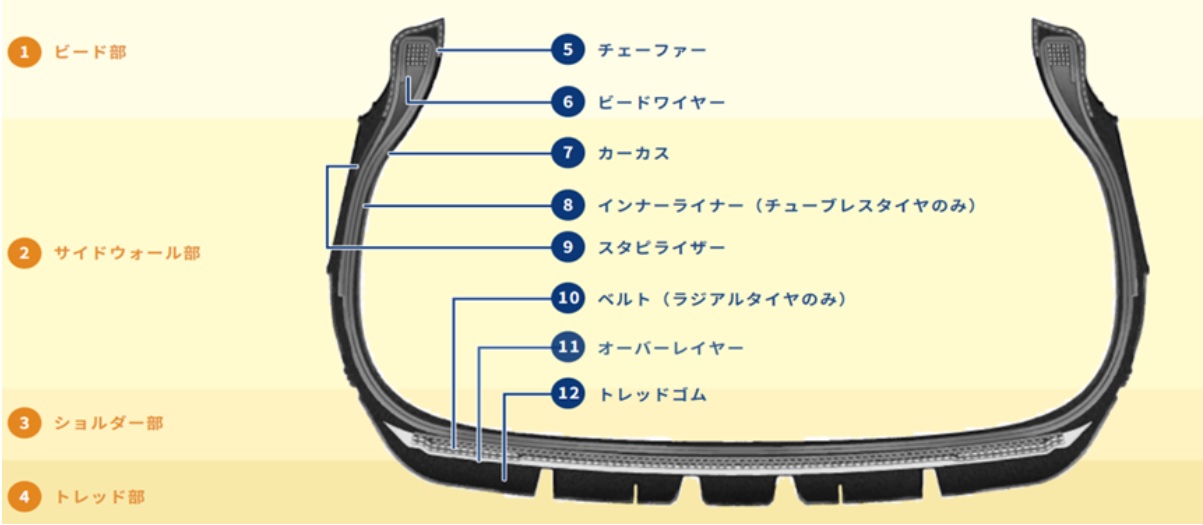

Fig2. タイヤの構成とパーツ1)

「トレッド部分」「カーカス部分」「ビードワイヤー部分」の3つに分けて、各パーツを作成します。切る、貼る、コーティングするといった工程を経てそれぞれのパーツが完成します。

3. シリカの役割

タイヤにとって、シリカとはゴムの補強材のことで、炭素粉(カーボーンブラック)に対し、ホワイトカーボンと言われています。微粒子のシリカは、タイヤのウェット性能を高めるために欠かせない素材であり、コンパウンドの中に、いかに質の良いシリカをたくさん均一に混ぜられるかが、キーポイントです。多くのタイヤメーカーによりシリカを用いたタイヤが開発されてきましたが、なかでも、ヨコハマタイヤは、20年以上前から研究・分析を繰り返した結果、より大量のシリカを小径化して、ゴム内に均一に分散させる「練り」の技術を開発しています。2)

4. シリカ添加の効果

タイヤゴム中に、如何に多くの微粒子のシリカを分散させるかがキーポイントで、各タイヤメーカーが研究開発を行っています。シリカ添加の効果は燃費向上と濡れた路面時でのグリップ性能の向上です。

(1) 燃費向上

シリカの添加により、無添加品に比べてタイヤの変形からの回復スピードが速くなり、路面の凸凹で変形したタイヤが素早く元の形(真円)に戻るので転がり抵抗が少なくなります。更に、カーボンブラックに比べて摩擦熱の発生を抑えられます。このような理由から従来のタイヤに比べて燃費が抑えられることから、近年、多くのエコタイヤにシリカが採用されています。

Fig3. 転がり抵抗が減少するイメージ

(2) グリップ性能の向上

タイヤのグリップ性能とは、走行中の路面に対してタイヤが保持できる性能です。グリップ性能には、摩擦抵抗の高い乾いた路面に対するドライグリップ性能、その反対に摩擦抵抗の少ない濡れた路面に対するウエットグリップ性能に分けられます。シリカは、タイヤのウエットグリップ性能の向上に一役買っています。

① ウエットグリップ性能

ウエットグリップ性能と凝着摩擦には密接な関係があり、シリカはタイヤの凝着摩擦向上に貢献しています。

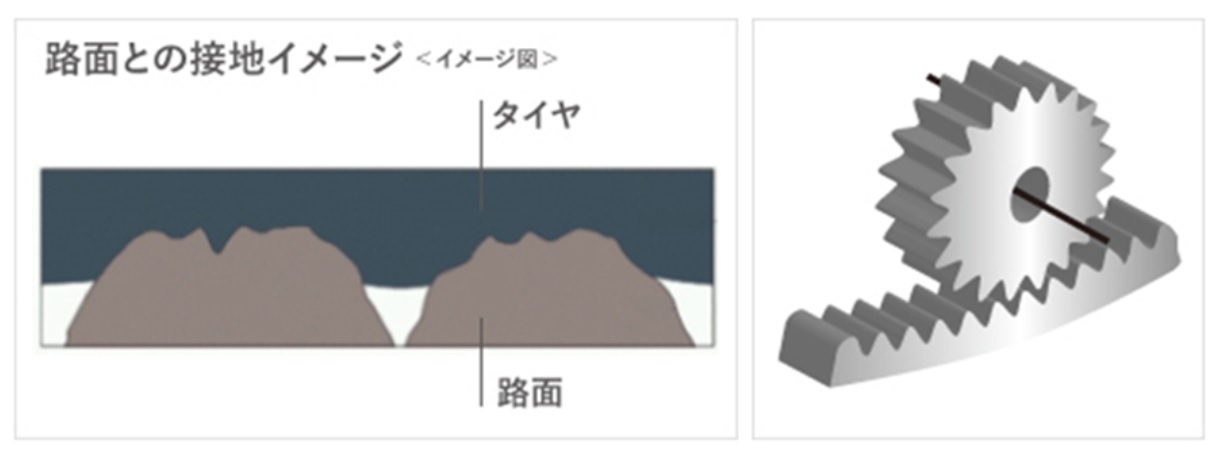

凝着摩擦

凝着摩擦とは、対象物が設置面に押し付けられたときに生ずる摩擦です。タイヤは、路面と常に設置して使用されているため、タイヤの性能を表すための重要な評価指標の一つです。路面には、ミクロ的には必ず凸凹が存在します。この凸凹に対しタイヤが回転して接地部分(トレッド)のゴムが叩きこまれます。この時に叩きこまれた反動と、ゴムが路面から引き剥がされる時に生ずるグリップが発生します。このグリップが凝着摩擦で、メカニズムは歯車の回転に似ています。3)

Fig4.路面接地のイメージと歯車3)

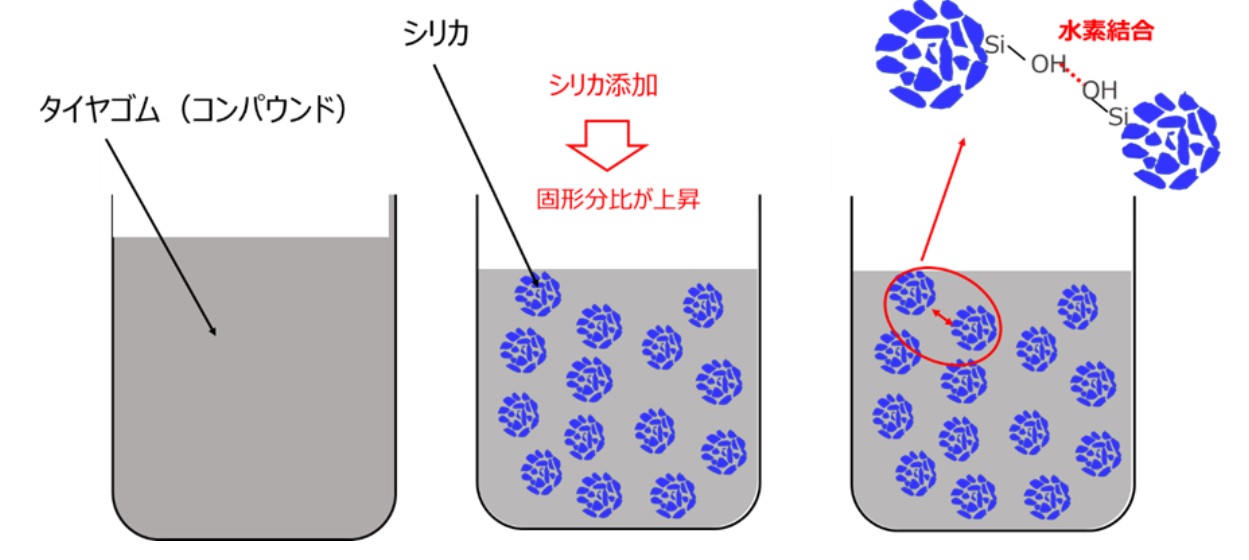

(3) シリカの添加効果

シリカを配合した成形前のタイヤゴム(コンパウンド)は路面のミクロの凹凸への追従性が良くなり、その結果、ウェットグリップを向上させることができます。一方で、シリカを多く配合すると、硬くなることでタイヤの発熱性が高くなることで、転がり抵抗が悪化してしまうので適度なバランスが必要です。

シリカを投入することによりコンパウンドの粘性が向上します。粘性の向上メカニズムは2つあり、一つは微粒子シリカ投入による固形分濃度上昇、もう一つはシリカのシラノール基による引き合い(水素結合)この2つの効果により粘性が向上します。水素結合の強さは10〜40 kJ/molの間であり,ファンデルワールス力(1kJ/mol程度)よりは強いが,共有結合(500kJ/mol程度)より弱く,室温で可逆的な結合・解離が可能です。

シリカによる増粘は添加量で容易にコントロールができるため、タイヤをはじめ、塗料、プラスチックなどの工業材料、更に安全性も高いため、歯磨き、クリーム、軟膏など多くの分野で粘度調整剤として使用されています。

Fig5. シリカの増粘メカニズム

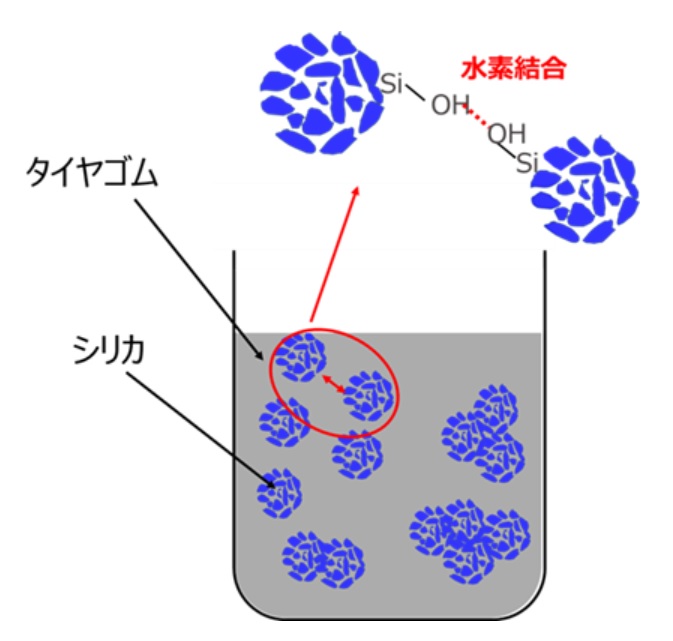

(4) シリカの添加の課題

ゴムとシリカは水と油の関係にあるため、均一に分散させることが難しい材料です。特に粒子径が小さいシリカは、その分散技術の難易度が高く、凝集、いわゆるシリカのダマができやすくなるという特徴があります。シリカのダマは、シリカ表面のシラノール基(Si-OH)同士の水素結合によるもので、結合により凝集が形成されます。

Fig6. シリカの凝集イメージ

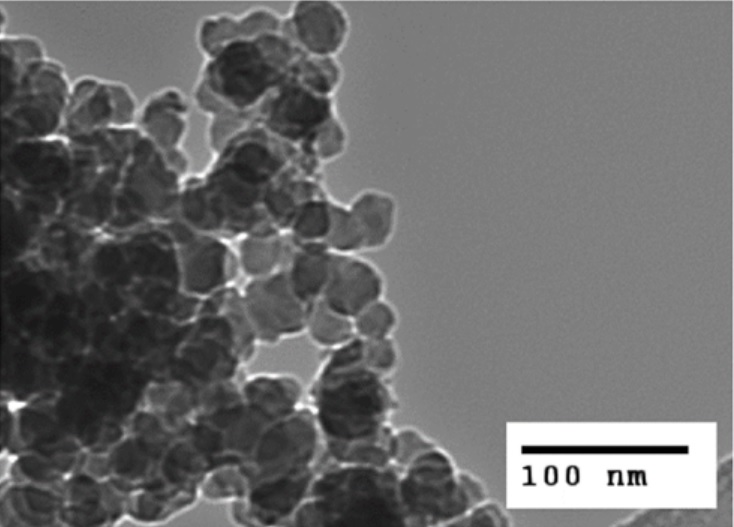

Photo1. ゴム中の微粒子シリカのTEM写真4)

Photo2. シリカ(30mass%含有)のゴムへの分散状態(TEM 観察像)4)

このダマがゴムの変形によって擦れて発熱して転がり抵抗のロスなってしまうため、いかに均一にタイヤ中にシリカを高分散させるかが課題でした。

5. 凝集を抑える方法

凝集を抑える方法は、表面処理法と添加法に大別されます。

(1) 表面処理法

シリカ表面のシラノール基(Si-OH)のHを他の疎水性分子と置き換える方法で、表面処理法と呼ばれていて、置き換えする分子をシランカップリング剤といいます。

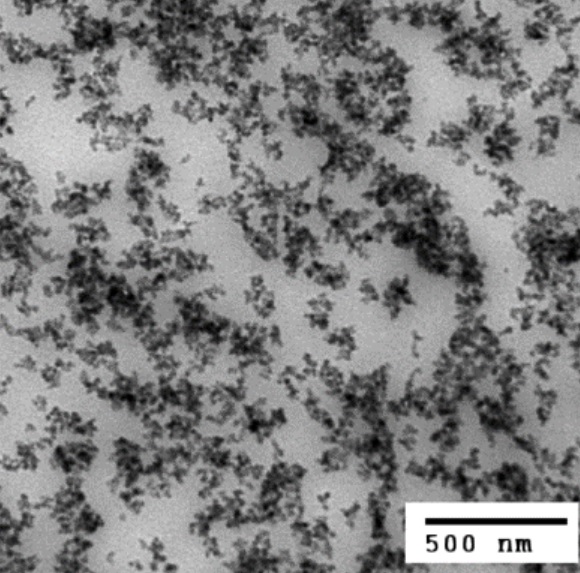

タイヤは、シランカップリング剤とシリカ表面反応させゴム中にシリカ分散させる反応(分散反応)、次に硫黄によるタイヤゴムのポリマー鎖(ポリマー鎖)の架橋を行いながら、シランカップリングを介してポリマー鎖とシリカを結び付けて固定化させる反応(加硫反応)と2段階で行われます。

シランカップリング剤の製造が高コストであること、シリカ表面に架橋剤が吸着されてしまい、架橋へ影響が出ることが課題です。

Fig7. 分散反応と架橋反応の概要4)

① 分散反応

混錬中にアルコキシル基の加水分解で生じたシランカップリングの末端に生じたOHと、シラノール基のOHと脱水縮合して反応します。このとき、シリカ表面は部分的に疎水化していくため、ゴムとの相性が徐々に良くなるため分散が促進されていきます。この反応は数分間で行う必要があり、一般に反応は150℃以上の温度で行なわれます。なお,高温になりすぎると-S-S-結合が分解し、シランカップリング剤とポリマーとの反応が混練り中に起こってしまい,加工性が著しく悪化するので注意が必要です。また、反応を伴いながらシリカの分散が進行するのでより精度の高い工程管理が必要です。

② 加硫反応

シリカを十分に分散させた後,架橋剤を添加して150~170℃ で加硫反応を行います。加硫反応では、-S-S-結合が分解して、硫黄部分がポリマーと共有結合します。この結果、シランカップリング剤を介してシリカとポリマーが結合することで、補強性、耐摩耗性が向上します。

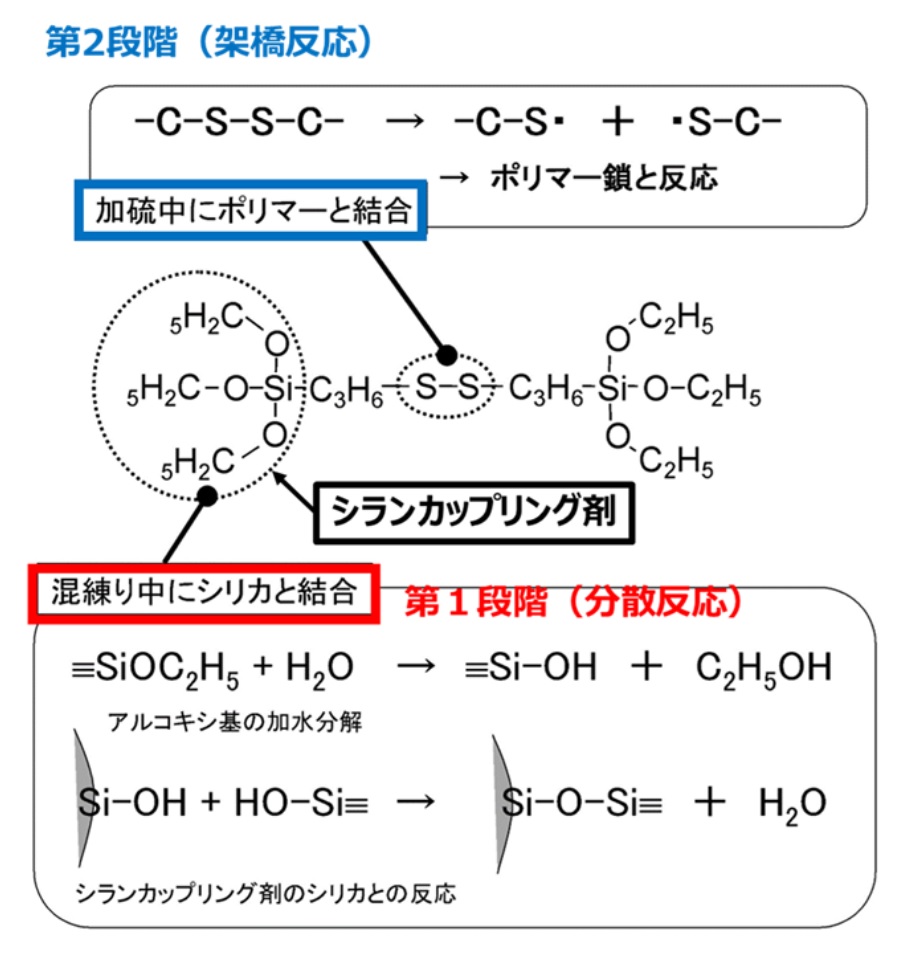

加硫反応によりゴムに弾性が生じます。弾性はゴムの特徴の一で、未加硫ゴムは、弾性は有していません。このため、変形を加えると元の形には戻らず、与えた歪みが残ったままになります。一方、加硫されたゴムは化学反応により分子鎖の間に架橋点が形成され、三次元網目構造をとっています。このため、変形を加えてもゴムは伸び縮みするだけで歪みは残りません。

Fig8. 未加硫ゴムと加硫ゴムの物性5)

(2) 添加法

シリカに分散剤を混ぜてゴムに添加する方法で、表面処理法のような制御されたシランカップリング剤を要しない、添加剤にシリカが分散されるためシリカの吸着が影響しない等の利点があり反面、添加剤の架橋工程への影響を考慮する必要があります。

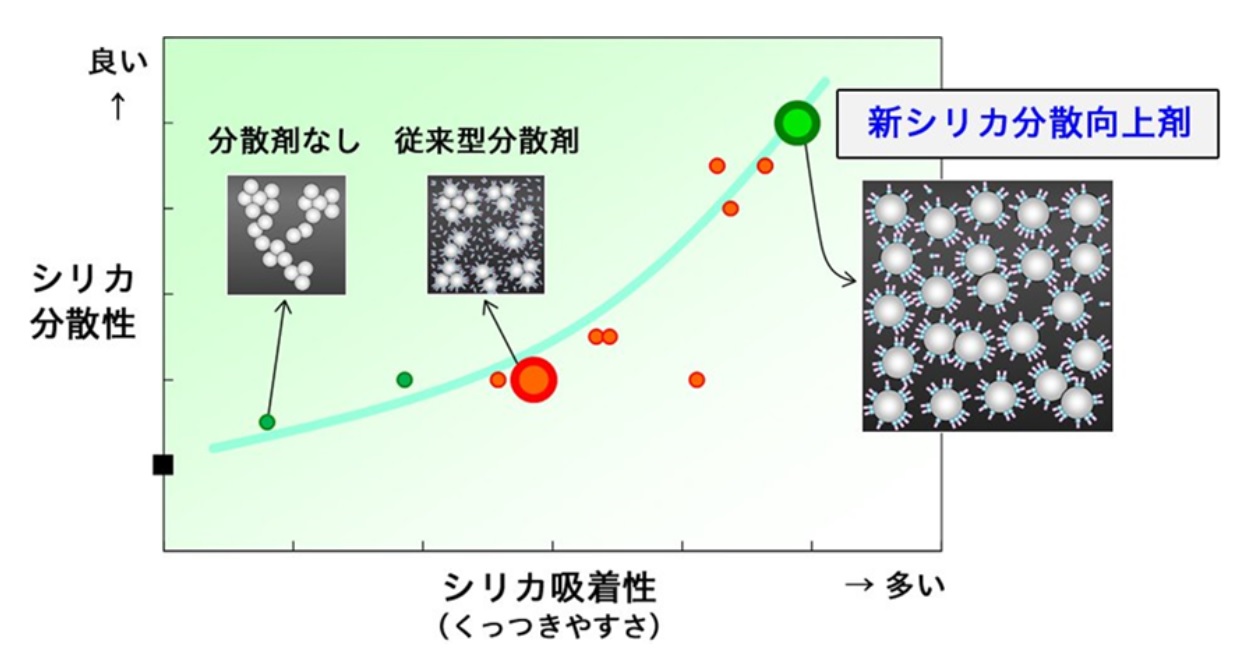

最近では、2019年11月に花王(株)と(株)ブリジストン共同で、シリカ配合ゴム組成物用添加剤組成物、ゴム組成物及びタイヤとして出願した特許が成立しています6)。このシリカ分散剤は、従来型の分散剤に比べより分散性が高く、更には、100%植物原料由来であるグリセリン脂肪酸エステルが主成分で、サステナブルな社会の実現に向けた活動にも寄与しています7)。

Fig9. 新シリカ分散剤の特性7)

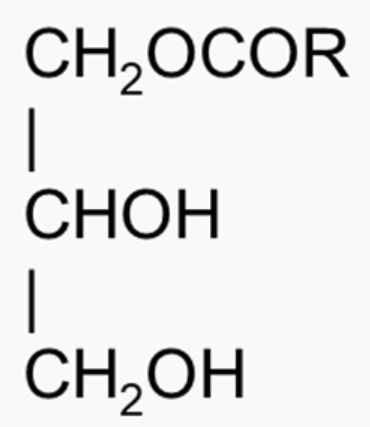

グリセリン脂肪酸エステルとは、グリセリンの持つ3つのヒドロキシ基のうち1つないし2つに脂肪酸がエステル結合したもの。グリセリンの3個の水酸基のうちの1個に脂肪酸がエステル結合しているものをモノグリセリドといいます。

モノグリセリドの構造

6. タイヤの電気抵抗

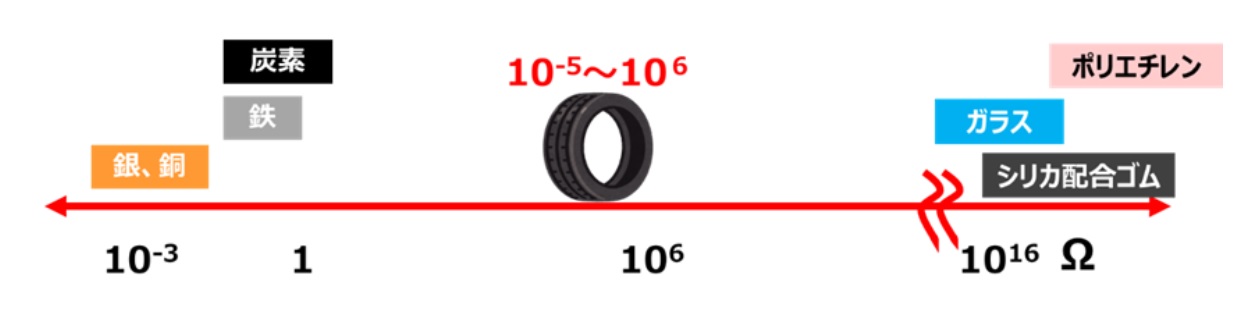

シリカは、ガラスと同じく絶縁性が高く、シリカを添加したゴムの電気抵抗は1016Ωと一般的なタイヤの電気抵抗10-5~10-6Ωに比べ非常に高いものとなります。この電気抵抗の値が大きいほど絶縁性が大きくなり、静電気が溜まりやすくなります。

Fig10.タイヤ及びその他の電気抵抗8)

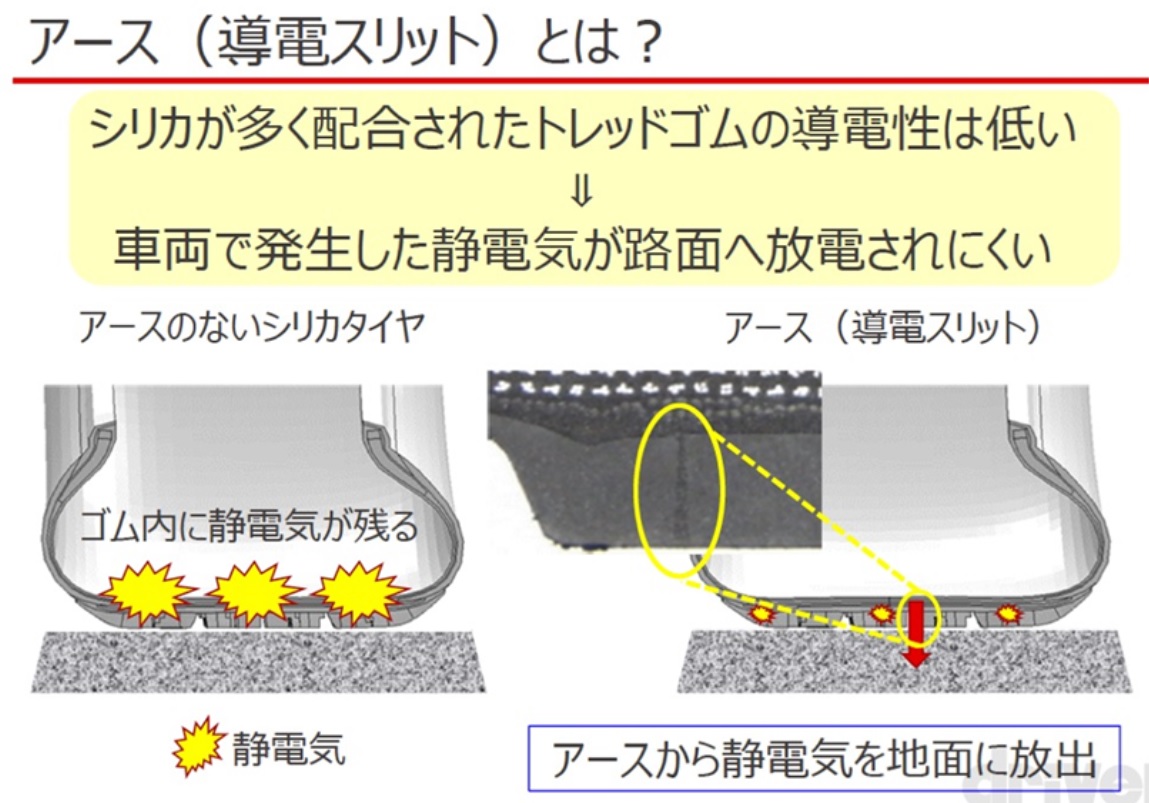

シリカ配合タイヤは、未配合のタイヤに比べ絶縁性が大きいため電気を通しにくく、車に溜まった静電気を地面に放電することができません。このため、シリカ配合タイヤによる突発的な放電による可燃物への引火、電磁波ノイズによる電子機器への悪影響が問題視されています。

このような問題を解決するために、シリカ配合タイヤには導電スリットというアースを設けて、車から生じた静電気を地面に放出しています。

Fig11.導電スリットの概要8)

7. まとめ

シリカはタイヤに添加することにより、転がり抵抗が抑えられることによる燃費向上、ウェットグリップ性能が向上します。このような効果は、シリカの増粘特性によるもので、タイヤばかりではなく塗料、プラスチックなどの工業材料、更に安全性も高いため、歯磨き、クリーム、軟膏など多くの分野で粘度調整剤として使用されています。

タイヤに使用されるシリカは、微粒子かつ分散性の良いものが求められます。一般に微粒子にするほど表面エネルギーが大きくなるために分散が難しくなります。

このため、シリカの分散性向上のために、表面処理法、添加...