日本の製造業界を取り巻く事業環境が大きく変化しています。高額投資をして導入したERPパッケージソフト(以下ERP)の生産管理機能が事業環境の変化に対応できずに重荷になっている工場も多いようです。業務運用をERP標準に合わせれば調達業務を効率化できるという謳い文句だったはずなのに、ERPを介して調達した部品が生産時期に納品されないことに悩まされている工場もあります。

1. ERPの部材調達機能

欧米企業から普及したERPは、本社経営スタッフが立案した経営計画にもとづいて企業経営を行うための仕組みです。工場が用いる生産管理機能もMRP(資材所要量計画)というトップダウン型計画計算ロジックを採用しています。MRPは複雑な部品構成からなる最終製品の部品調達計画を作るための計算ツールで、コンピュータ活用が進んだ半世紀前に登場しました。MRP計算を使うことでジャスト・イン・タイムでの極小在庫による部品調達が実現できます。そのかわりに生産計画は頻繁に変更しないことを基本としています。MRPではタイムフェンス(計画変更抑制期間)を設定しますが、タイムフェンスを切ったら生産計画は変更しないことが前提条件となっています。

2. ERPが効果を上げやすい工場

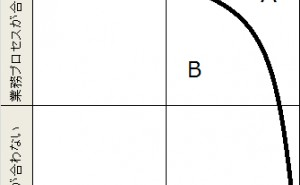

ERPが機能する、すなわち生産計画変更を抑制できる工場には三つのタイプがあります。自社工場がこうしたタイプの工場かどうかを見極めることが大切です。

(1) 安定的に製品を作れる工場

一つ目のタイプは自社で安定的な製品生産計画を作れる最終製品工場です。消費材のような定番型のオリジナル製品を製造している工場が代表です。海外の大企業にはこのタイプの企業が多いこともあり、ERP利用が広がりました。日本の大企業にも最終製品工場は多いですが、日本企業は海外企業に比べて商品品種が多いこともあり、安定生産計画の作成に苦労しています。製品品種が多すぎるとERPはうまく動かない可能性が残ります。

(2) 公共系の受注生産工場

二つ目のタイプは、取引先から安定的、かつ納期に余裕のある注文を受けることができる受注生産型工場です。年度予算で運営されている行政機関や公共系企業などに製品を納入している工場が代表です。公共製品生産工場には、取引先からの注文にあわせるだけで安定生産計画を作成できるところが多くあります。このタイプの製品工場ではERPによるトラブルも起きにくいようです。

(3) 在庫補充型生産ができる工場

三つ目のタイプは、安定的に製品在庫の在庫補充手配を行える工場です。同じ製品を繰り返しで生産している工場によくみられます。利用者にリースやレンタルで提供されている製品や自動車部品などの工場です。これらの製品の生産手配は定期的な在庫補充が主体ですので、手配量は安定しやすいです。ただし、日本の経営者はトヨタ生産の影響で在庫保持を嫌がる傾向があるので注意が必要です。在庫補充型の生産にもかかわらず在庫を減らしすぎると計画変動が発生することがありERPは機能しなくなります。

3. ERPトラブルが起きやすい工場

一方のERPに向いていない工場は、上記の工場の裏返しになります。すなわち計画通りの生産が難しい工場です。こうした工場におけるERP導入はトラブルが起きやすく注意が必要です。

(1) 計画変更が激しい工場

日本には生産計画の変更が激しく起きている工場が多数存在します。取引先や営業部門からの注文変更や仕様変更、短納期注文が日常的に起きている生産工場です。取引先や営業部門に変更抑制や短納期注文の改善をお願いしても相手が話を聞いてくれるかどうかわかりません。これらの工場でのERPの利用には慎重に取り組む必要があります。

典型的な計画変更が激しくなる理由には、顧客要望にあわせることを美徳としている日本企業の風潮があります。こうした企業では計画を安定化させることよりも取引先からの変更要求への対応力を重視する傾向が強くでてきやすいようです。たとえば「手配後の数量や仕様の変更」「過度なリードタイム短縮や在庫削減」「ジャスト・イン・タイム納品」「新商品の大量投入」「製品品種の多様化」といった計画変動を促しやすい業務方針に振り回されている工場が典型です。

ERPの生産管理機能を使いこなせないで悩んでいる工場は必ずしも自社の業務方針だけに問題があるとは限りません。取引先の計画方針や調達方針に起因するケースもあります。ERPだけでは対応できず、現場のEXCEL利用で変更対応している工場も数多くあります。

(2) 注文通りに部品が納入されない工場

最近は計画変更が少ない工場なのにERPを活用できない工場も目に着くようになってきました。その原因は注文した納期に調達部品や材料が入ってこないことです。いくら精緻なMRP計算をしても、その通りに部品や材料が入ってこないのであればERPは意味をなしません。

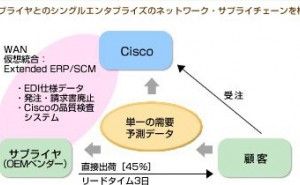

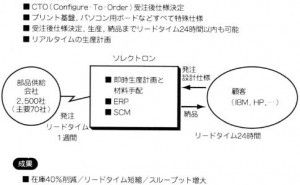

部品現場の納期遅れの主因は人手不足問題ですが、さらに軍事紛争、政治的対立、自然災害、事故、物流トラブル、システムトラブルなどの影響で要求納期通りに部品や材料が入手できないケースが頻発しています。従来の日本工場では、調達納期問題は納入業者や製造現場の努力で解消されてきました。計画変更は基本的に行われず、少しくらいの納期遅延は現場努力で対応していました。

ところが、近年は調達部品(材料)の納期遅れや欠品を起因とした生産ライン休止に追い込まれる工場や部品会社が続出しています。とくに今までジャスト・イン・タイム納品で部品を調達してきた大企業関連の工場で、ERPからの指示通りに部...