日本の製造業界を取り巻く事業環境が大きく変化しています。高額投資をして導入したERPパッケージソフト(以下ERP)の生産管理機能が事業環境の変化に対応できずに重荷になっている工場も多いようです。業務運用をERP標準に合わせれば調達業務を効率化できるという謳い文句だったはずなのに、ERPを介して調達した部品が生産時期に納品されないことに悩まされている工場もあります。

前回のなぜERPは部品調達管理がうまくいかないのか(その1)に続けて、解説します。尚、見出し番号は、前回からの連続です。

4. ERPトラブルを防ぐには

計画変更が激しかったり、部品や材料が計画通りに入ってこなかったりする状態の工場でERPを機能させるにはどうすればいいでしょうか。4つの対応策が考えられます。

(1)マスタ数値のメンテナンスを忘れない

ERPはマスタ数値に設定された数値情報(リードタイム、ロットサイズ、安全在庫数、最大在庫数、不良率など)をもとにMRP計算や部品調達をします。適切なマスタ数値設定されていなければ、適切な生産管理や調達業務はできません。筆者はマスタ数値のメンテンナンス作業を「システムに魂を入れる」と呼んでいますが、この作業を怠るとERPは機能しません。

(2)安全在庫を用意する

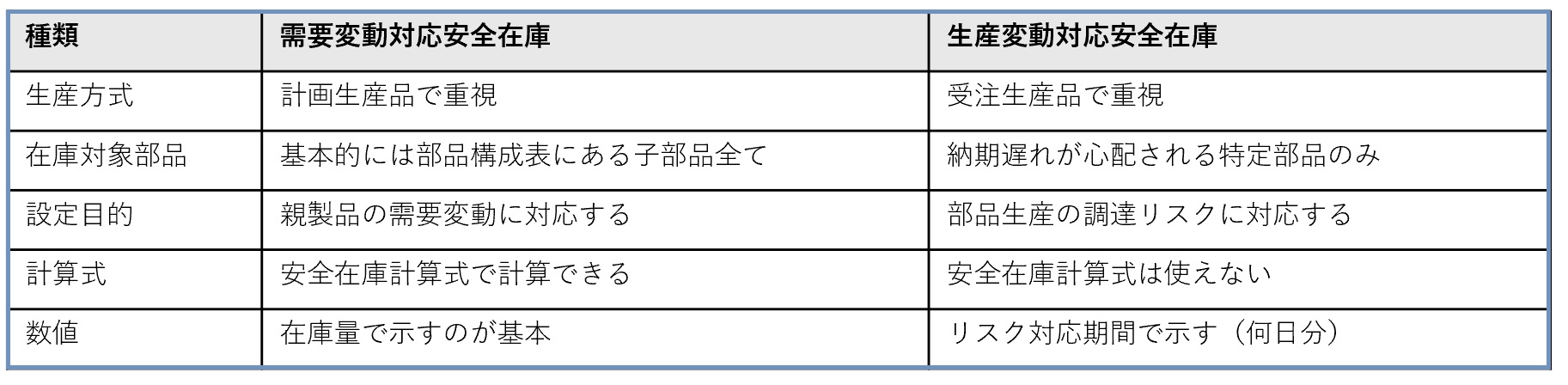

生産変動に対応するための基本は「安全在庫」の活用です。日本企業の安全在庫は、想定外な需要変動による欠品を抑制するために用いる「需要変動対応安全在庫」を中心に考えられてきました。あらかじめ安全在庫をもつことで需要変動が発生したときに欠品状態が発生しないようにします。需要変動対応安全在庫数は需要変動の統計分布を使った安全在庫計算式で算出できることが知られています。

現在問題になっている部品や材料の納期遅れなどによる欠品に対処するための安全在庫は需要変動対応安全在庫とは性質が違います。欠品の発生原因は突発的なものが多く、統計分布ではあらわせません。たとえば事故や自然災害の発生は統計解析では計算できません。これらの事象に対応するための安全在庫数は工場の生産を止めない日数から算出します。この安全在庫を需要変動対応安全在庫と区別するために「生産変動対応安全在庫」と呼んでいます(図1)。生産変動対応安全在庫は納期遅れが発生しやすい重要部品を中心に積み上げる必要があります。

図1.2種類の安全在庫

日本の大企業では部品や材料の納期遅れは、納品会社が対策を講じていると考えている工場が多かったこともあり、生産変動対応安全在庫は軽視されてきました。ERPに安全在庫数を設定せずに、安全在庫調整は現場の調達担当者や部品会社任せにしているといった工場も多くありました。この状態だとトラブルの種になりかねません。

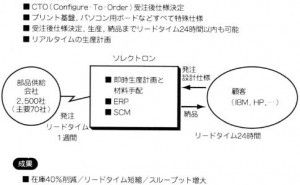

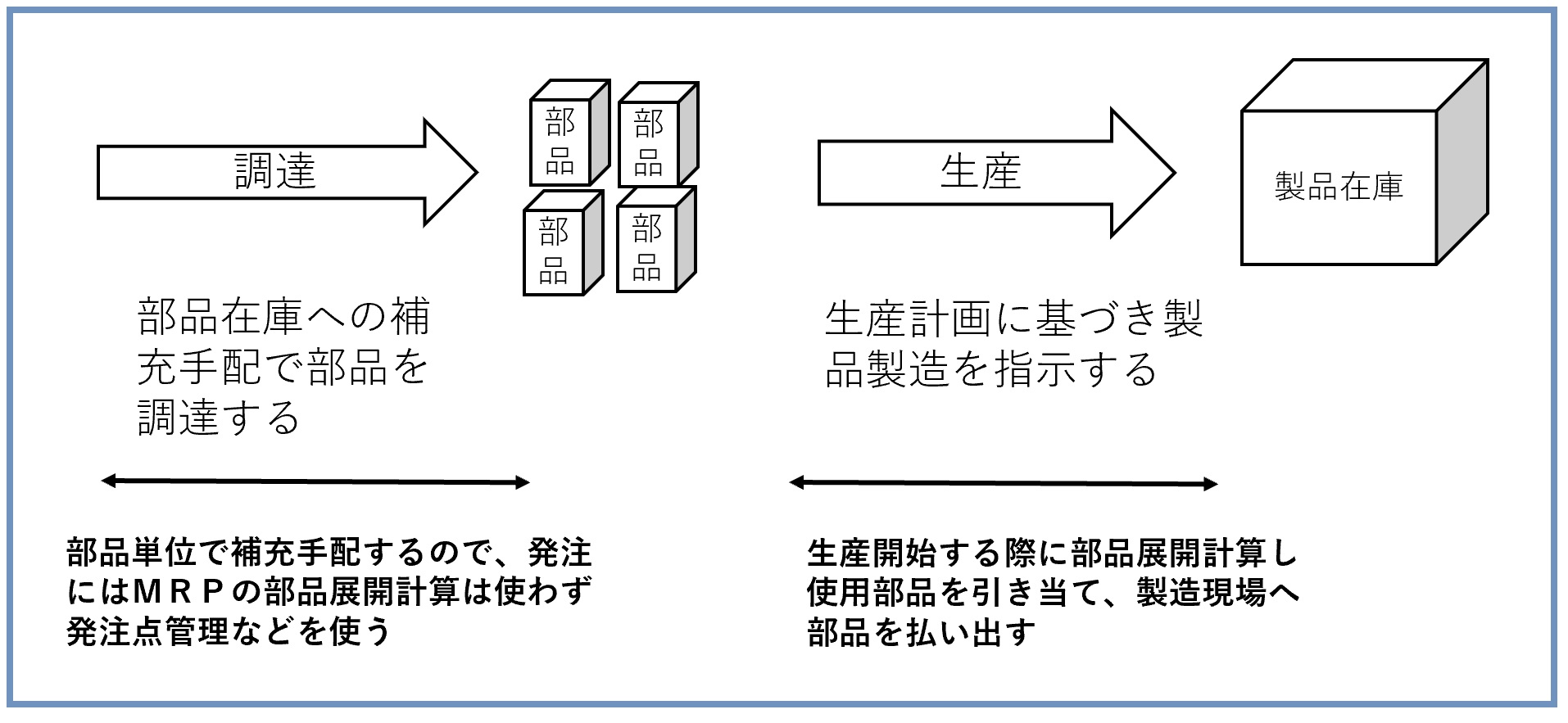

(3)部品在庫補充型生産にする

安全在庫数や最低調達ロット数が増えてきたり、調達リードタイムが長くなってきたりすると、MRPの所要量計算結果と実際の部品手配数があわなくなってきます。その結果部品調達はMRPではなく、個々の部品単位に在庫を置いて個別に在庫補充手配する方式に変えた方が管理しやすいと考える工場がでてきます(図2)。ERPの部品展開計算は製造ラインへの部品払出時の引当計算だけに用い、部品調達には使いません。部品調達は部品単位の発注点管理や使った分だけ手配する定期発注管理で行う形です。

図2.部品在庫補充型生産

調達納期が長かったり、不安定だったりする場合はこうした部品単位の手配の方が欠品リスクを抑制できる可能性が高いようです。そのため部品の納期遅れ多発に悩んだ調達現場の独自判断で製品単位のMRPから部品単位の補充手配方式に変更する工場が増えています。部品在庫補充調達は、MRPによる生産管理やジャスト・イン・タイム生産による在庫削減を指向してきた工場関係者にとっては心理的抵抗のある生産管理見直しですが、欠品発生が頻発している工場では、この方法でないと欠品管理ができない可能性があります。ERP利用は注文書の発行だけにとどめ、調達指示はEXCELで実施するといった工場も多いです。

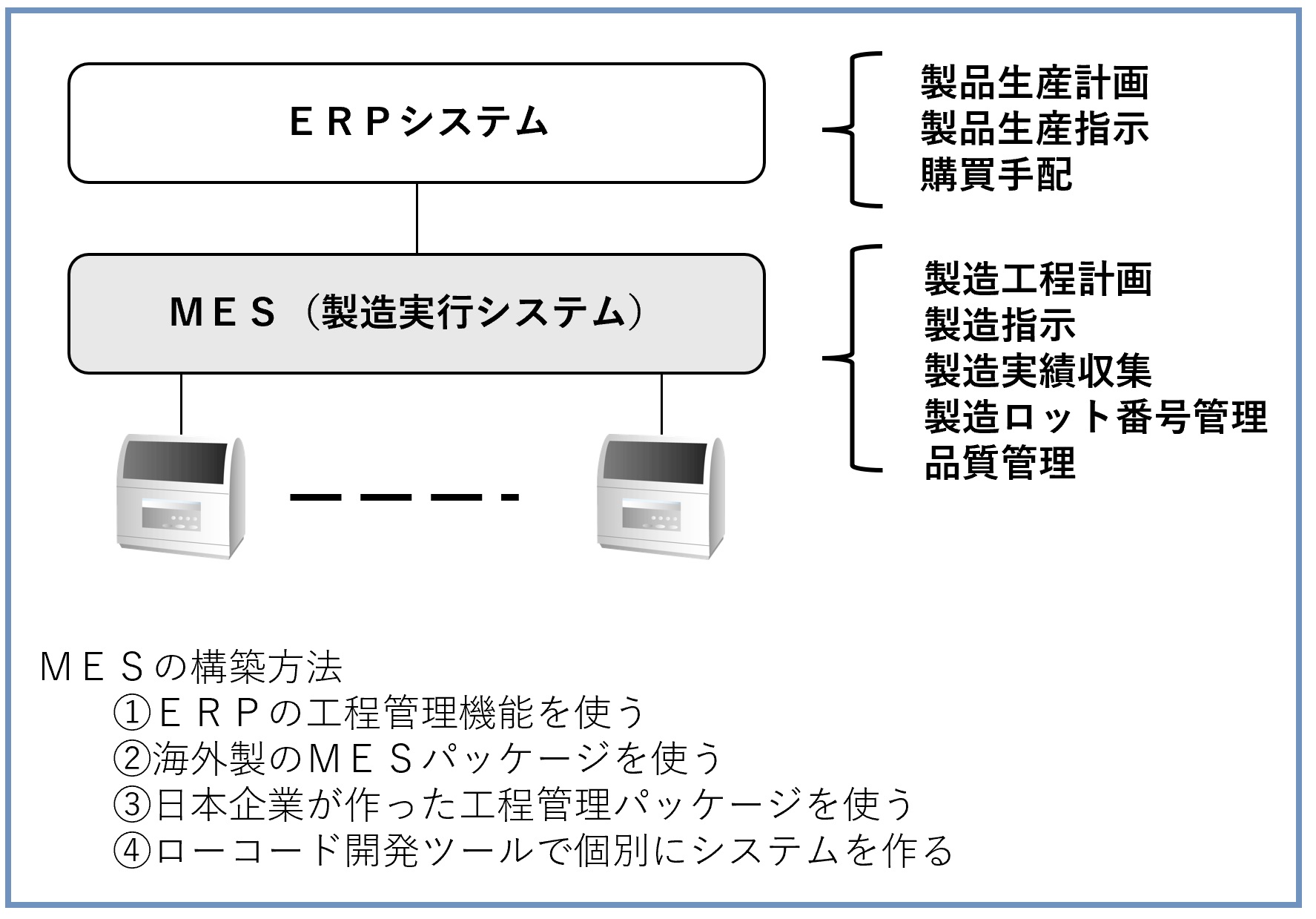

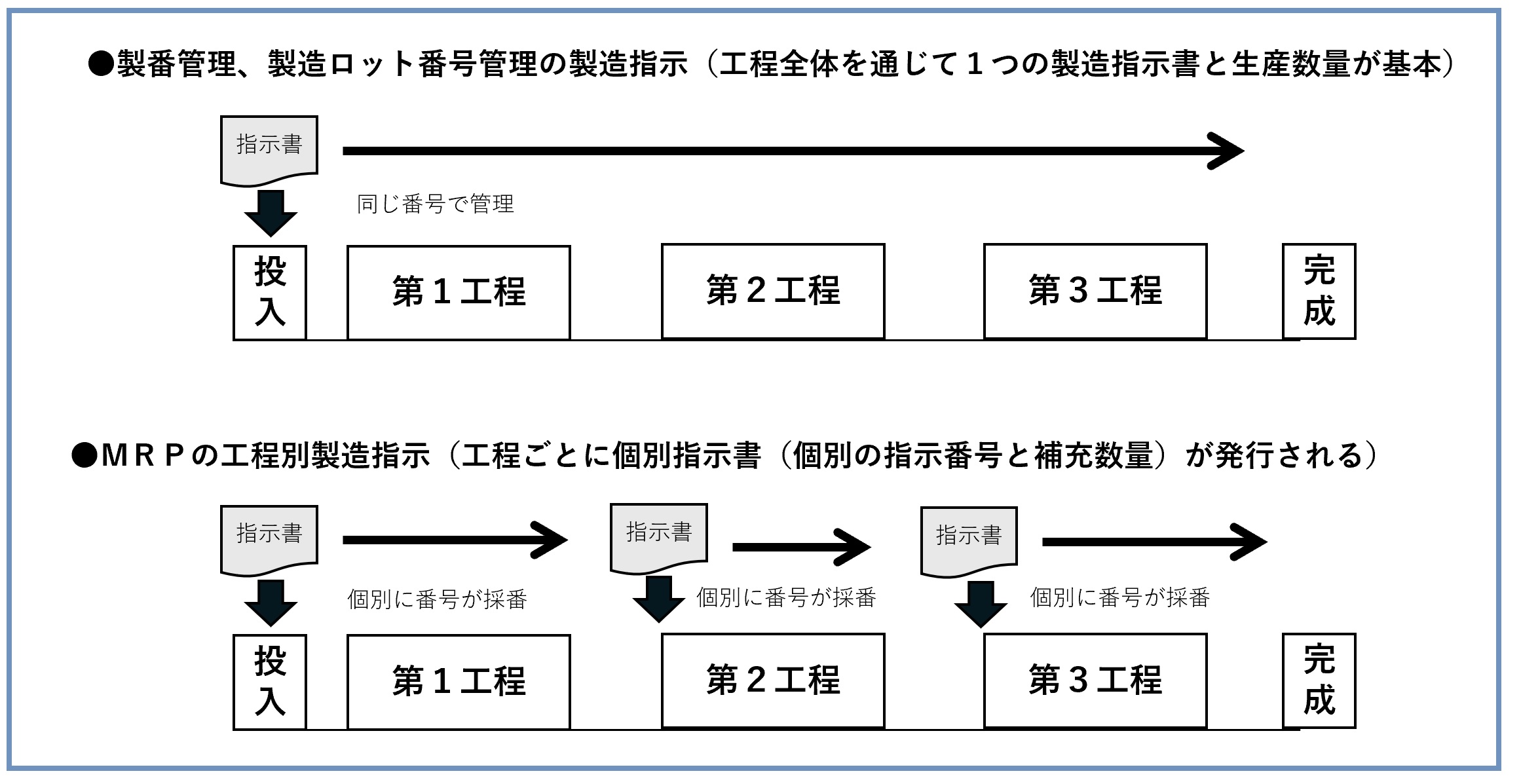

(4)MESを使って進捗状況を監視する

従来の部品調達では納期遅れや欠品予防対策は、ERPではなく部品製造現場や部品会社による個別努力に依存してきた工場が多くありました。MRPをベースにしているERPは計画通りに生産するための仕組みとしてはよくできていますが、生産進捗を管理する機能は弱体です。MRPは個別工程単位に指示オーダを発行させるのを基本としているため、工程が変わると製造指示書や指示番号も変わります。そのためどこかの工程で生産遅延が発生しても、その影響を複数工程にまたがって追跡することが難しくなります(図3)。

図3.MRPによる生産指示と製番管理による生産指示

ITシステムを用いた生産進捗追跡は、ERPではなく、製造番号で管理する「製番管理方式」や「製造ロット番号管理方式」で行った方が管理しやすいです。製造番号で生産指示を追いかけることで、どの生産オーダーの製造が現在どこの工程にあるかといった生産進捗を簡単に監視できます。さらに製造番号単位でリードタイム分析することもできますので、どの製造工程で製造時間がかかりすぎているかとか、どの工程間で生産オーダーが滞留しているかといったことも簡単に分析できます(多品種型の工場の製造においては一般的に全体製造リードタイムの80%程度は滞留時間であり、製造リードタイム短縮のためにも滞留時間の分析は大事です)。

製造番号による製造工程管理に使...