段取り8割の仕事術(自工程完結)

2015-10-23

日々進む国際化の中で、仕事は益々複雑化、多様化が進み、職場には外国出身者も含め多様な方々が増えてきています。従来の仕事の進め方、考え方、つまり仕事が個人に付いてしまっている状況では到底対応しきれなくなり、「前からこのやり方だった」「任せたぞ、あとはよろしく」「出来ているから、いいじゃん」というような従来型KKD(経験、勘、度胸)は通じなくなってきています。

そうした環境の激変に対し、従来型の製造現場だけに頼ったボトムアップ型改善、発生問題対処型改善では時代の速度についてゆくことが困難になっています。ここで必要なのは決して仕事を製造現場だけのものと捉えず、仕事全体の必要事項を最初から各工程で洗い出してすべて見える化し、問題発生要因を徹底的に事前に排除することです。

特に我が国の事務間接部門の生産性は判断業務の曖昧さから諸外国と比較して低く、時代の進歩とともに生産に必要な精度の高い情報が、必要な時に必要な品質で必要なだけ供給されないことで、業務全体の効率を下げていることは否めません。

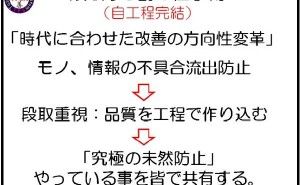

そこで改善の方向性を「流出防止」から、モノも情報も「品質は工程で造り込む」というTPS(トヨタ生産方式)の思想によって、全業務の各工程で悪いモノを発生させないという「究極の未然防止」に転換する必要があります。それは全てのプロセスを成り立たせる要素を細分化して分解し、各工程で各人がその時、その場で良し悪しの判断が出来る体制をつくり、その積み上げにより最終的に悪いモノは出さないという考え方です。これが「段取り8割」で仕事を進める考え方であり、「備えあれば憂いなし」の体系化とも言えるでしょう。

大手自動車会社やそのサプライヤーでは、この考え方を「自工程完結」と称して推進しています。我が国に従来からあ...

ったこの普遍的な考え方は、自動車業界から他産業に浸透が始まり、すでに成果を出し始めた企業、団体が出てきています。このように仕事の可視化を通して改善の足跡を残しながら標準化するという地道なスパイラルアップこそが、いま我が国の全産業に求められている事ではないでしょうか。

この文書は、 2015年6月11日の日刊工業新聞掲載記事を筆者により改変したものです。