1.通常供給時のチェーンの速さが差別化になります

前回のその9に続いて解説します。高度成長期は在庫を保有して、そこから受注に応じた出荷をしていました。20世紀後半に、ロジステイクスと言う概念が企業の中に定着するようになってからは、どの業界も在庫率が低減されました。そこにきてネット社会の浸透です。口コミの反応によっては、売れるか売れ残るか全くわからない状況が続いたと思います。在庫は少なくなっても、リアル店舗では限られた品揃えしか出来ませんが、Eコマースでは何の商品の注文が来るか分かりません。むしろSCMになってからは品切れや欠品が増えた企業も散見されます。輸入品などは欠品が恒常化している商品も多いようです。そこでこれらの欠品あるいは欠品になりそうな時からの回復スピードが競争力になっています。

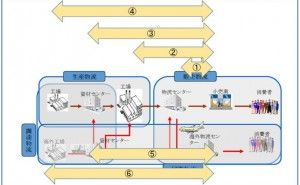

図1の状況の時にリードタイムは何日ですか? 競合他社よりも短いですか、長いですか、その比較もできませんか?

➀ センターに在庫がある時のLTは?

② センターに在庫がなくて、生産計画されている場合のLTは?

③ センター在庫がなくて、素材在庫はあるが、部品加工から始める場合のLTは?

④ センター在庫もなく、素材在庫もない場合のLTは?

⑤ 輸入品で相手国の港に在庫がある場合のLTは?

⑥ 輸入品で相手国の生産計画にもない場合のLTは?

図1.リードタイムの考察

品切れ(店舗在庫なし)や欠品(サプライヤーに在庫なし)を緊急時とすれば、通常の供給時のLTが競合他社よりも早いかどうかが最初のポイントです。当然、素材から消費者までの全プロセスで、同期化、追い越し化、ボトルネックの改善、短サイクル化、待機時間なしの連続供給などの仕組みが他社よりも多ければ、LTも短いはずです。今回はこのLTを短くする手法の紹介をしていきたいと思います。

2.同期化、シンクロナイズ

同期化は生産工場で発達した手法ですが、私はSCMでも活用しています。「ギリギリまでつくらない、運ばない、仕入れない」は、1つの兆候と言うデータを見ながら各プロセスが一斉に行動を起こします。これも同期化と同じ考え方です。(図2)

図2.同期化

販売計画があるからつくるわけではない、生産計画があるからつくるわけではない、売れるスピードが上がった(在庫の減るスピードが上がった)からつくるのです。

同様に受注指示があるから運ぶのではなく、売れるスピードが上がったから運ぶのです。売れるスピードが上がったから仕入れるのです。実はここがお互いに利害関係があるので実務では実現が遅れます。バイヤーが購入してくれるのだから、バイヤーに在庫が合っても運ぶというのが今までの感覚でした。ところがバイヤーが買い占めなどをした時に、この発注があるから運べでは、バイヤーに在庫が滞留します。サプライヤーは在庫がなくなるので作り始めます。ところがバイヤーが売れなかった時に返品になって、大変な在庫を抱えたという反省から、買い占めなどの行為を予防するためにも、発注があっても在庫があるようなら運ばないという考え方が出てきました

3.ボトルネックをつくらない

同期化の時にボトルネックを改善して、すべての工程が同じようなサイクルタイムになるようにします。ボトルネックをつくらないという概念です。

同じように上記のSCM鳥瞰図の中で、どこがネックになりますか?SCM鳥瞰図の中ではサイクルタイムと同様の判断が、1日当たりの処理量(あるいは1時間当たりの処理量)です。処理量が少ないところがネックになりますから、ライン数を増やす、車両を増やす、センター数を増やす、店舗数増やす、サイト数を増やすなどの対策が必要になります。ただし、必要処理量は月によって、週によって、曜日によって変わりますから、ある範囲の中で設計するように考えてください。バラツキは協力企業の支援を受けてネックをつくらない様にします。(図3)

図3.センターとネック処理量

4.短サイクル

LTを短くするには、情報や計画を停滞させてはLTが長くなるだけです。LTが長ければ市場の動きに連動できませんので、在庫も溜まり、長期不動在庫も溜まる事になります。

プロセスの中に在庫が溜まれば、災害などの時は助かりますが平時は邪魔以外の何物でもありません。これを防止する意味で短サイクル化になってきています。センター~店舗間はデイリーの業務処理ですし、工場~センター間は少なくとも1、2日の間隔で業務処理しているハズです。問題は工場~工場です。ここが1週間単位とか旬単位では情報が滞留しているので、市場の動きに連動できません。

少なくとも3日計画、納品はデイリー計画を前提に進めてください。生産計画が3日で納品指示も3日分の企業が多いのですが、納品は日々デイリーに指示できるように改善するように計画してください。生産指示の段階では必要だったので指示が出ましたが、Eコマースが出現してからその後市場の動きを見ると優先順位が変わる事が多くなりました。その対応で生産指示が3日でも、納品指示はデイリーに毎日出せるようにして下さい。

5.滞留時間を見つける

...

・滞留事例

(1)部品が納品されてからライン投入されるまで

(2)製品完成してから出荷されるまで

(3)センター到着してから格納されるまで

(4)店舗到着してから陳列されるまで

これらの滞留事例は私が調査先で一番多かった現象です。当たり前の様に滞留させていますが、滞留は悪だと見てください。この滞留時間を連結すれば全体のLTも短くなります。

以上の代表項目について説明してきましたが、商品の売り上げ構成のABC分類でAグループの商品を優先して再設計してください。全体を考えたら無理だとか制約が多く確かに困難です。Aグループを優先して再設計する事をお勧めします。

次回以降もチェーンの速さについて議論を進めてまいります。