国内空洞化加速に伴って、現場を見ない経営者や管理者が多くなったように感じます。国内、海外、業界等の様子が各種情報の発達により、容易に入手出来ます。そこから得た情報での議論が多くなった。つまり、一般論での議論です。肝心な自分の会社、工場はどうなのかを良く見て、あるべき姿とのギャップを埋めて行く、あるいは高めて行くことが重要なのですが、これが抜けてしまっている場合が多いと感じます。自分の足元を見ていないと言うことです。いくつかの事例を紹介します。

1.現場を見ない経営者の例

以前訪問した会社の中には、経営者や管理者が現場診断・指導の場に立ち合わず、終了後に感想だけを求められるところもありました。そこで正直に不具合を説明すると急に顔色が変わって、「うちの工場に限ってそんなはずはない、そう言う指導はしていない」 などと言われることがあります。

これで日頃現場を見ていないと言うことが良く分かります。たぶん、日頃から先ほど述べた一般論を元に、号令だけを伝達しているだろうと推測されます。するとその部下である、現場管理者もそう言う経営者の姿を見て、またその会話につきあう時間が増え、次第に現場に入らなくなります。後日訪問しても、こういうところでは現場が改善されていることはありません。

これでは、指導にも力が入りません。ノウハウの提供までに至らず、この会社の将来は大丈夫かと思いながらもこちらも一般論の会話だけに終始することになります。

2.現場を良く見る経営者の例

ある会社での取締役工場長の行動です。朝、先ず工場を巡回し、それから自分の仕事に入ると言う方でした。出勤して直ぐ自分の仕事に入ってしまうと、工場を見ることが後回しになり、結局工場に入れないことが多くなり、段々工場が遠くなり、入らなくても気にならなくなる。これを避けたいと言うことだそうです。現場に入ることは生の状態が見えたり、多くの作業者と会話が出来たりするので、現場の日頃の状態を把握するアンテナになっていると言うことです。事実は現場にある。それを知っているんですね。

一方、作業者も偉い方が現場に入って来る、働きぶりを見てくれるので、経営者や管理者との距離も近く感じ、情報を沢山出してくれます。ちょうど設備のメンテナンスをやっていて、油だらけになっているところに遭遇すると、「ご苦労さん」と声をかけるだけでも、作業者はその一言で、本当はやりたくない仕事であっても、手抜きすることなく頑張ろうと言う気持になるものです。

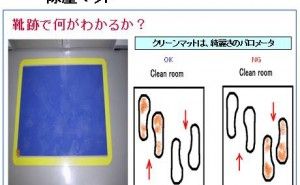

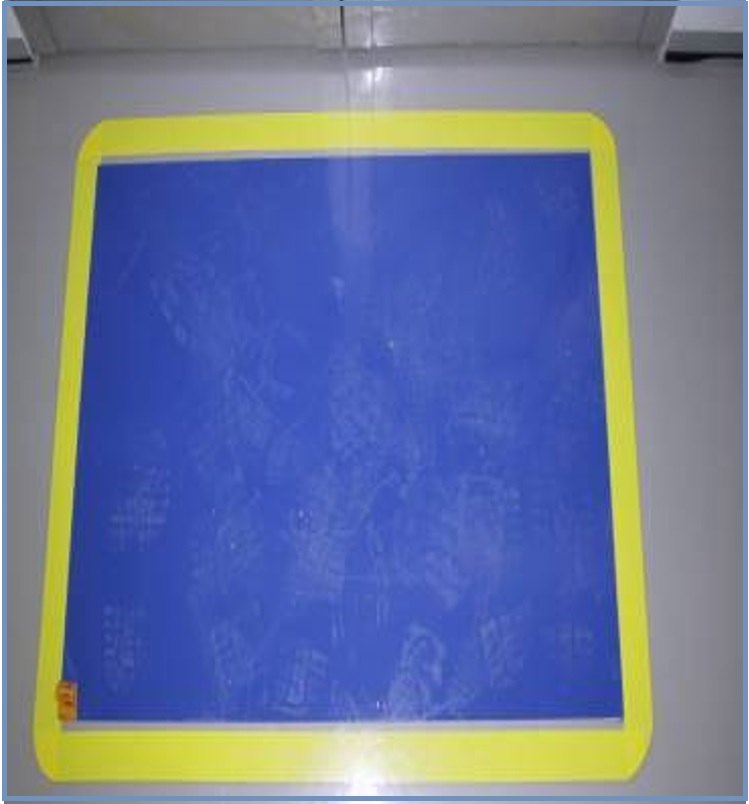

この取締役工場長は、どうしても工場に入る時間が無い時、工場周囲の廊下の窓ガラスから現場の確認をしていました。クリーンルームには、エアシャワーの前後の出入口などの床に粘着マット(クリーンマット、除塵マットとも言う)が貼ってあり、靴の汚れなどを取ります。この粘着マットを廊下から窓越しに観察するのです。

靴の汚れをクリーンルームに持ち込まないように、この粘着マットで除去します。外から持ち込む汚れをそこで捕捉するので、粘着マットに着く足跡は入る方向に着きます。それが逆に着いていたならば、クリーンルームの中が汚れていてそれを外に持ち出そうとして出入り口の粘着マットに捕捉されたと言うことになります。

図1.除塵マット

ここでの粘着マットは、単に靴や台車の汚れを付着させ除去するだけでなく、現場の綺麗さのバロメータとして活用している例です。たまにはメンテナンスメンバーと一緒に手を汚したり、粘着マットを剥いだりすると、その場にいたメンバーは偉い方に一緒になってやってもらったと感激します。その心理を活用したいものです。

こんな風にTOPの行動によって、ものづくり現場は常に健全な状態に管理されて行きます。更にその現場の管理職の方も自分の工場には良く入り、その過程で不具合や危険な事が排除されて行きます。事故、災害の芽が摘まれると言うことです。経営者や管理者が現場に良く入る企業とそうではない企業では、事故、災害の発生比率はかなり違って来ます。ハインリッヒの法則に繋がる部分ですね。

ひとたび事故、災害が発生すると、少しぐらい黒字が出ていても、それが吹き飛ぶ位の損失が出ます。現...