◆ 改善をうまく進めている会社の改善提案への取り組み

今回は私が日ごろ訪問させていただいているクライアントの中で改善をうまく進めているケースを紹介し、共通している事項について解説します。

【ケース1 A社(大手自動車メーカー)】

車体組み立てライン、部品製造ライン、鋳造、溶接、化成品製造、構内物流、保全部門、グローバル生産調査部門など幅広く動作解析:OTRSをご利用いただいている。

→ 職種や職位にかかわらず、改善活動への意識が高い。どこに行っても「歩行を5歩減らせた!」「やりにくい作業を改善できた!」「自分の案で安全性が向上した」など具体的事例をとにかく紹介してくれる。

【ケース2 B社(町工場)】

従業員8名、大手メーカーの下請け製造が9割を超える。技術伝承に「OTRS」を利用。

→「ムダは最終消費者を困らせる」の意識が全員に浸透している。コスト削減より元請け要望より最終消費者への意識が高いことに驚いた。

【ケース3 C社(機械製造)】

従業員150名、国内2工場、海外1工場。標準作業の作成に「OTRS」を利用。

→「うちは拠点同士の改善発表がアツいですよ」と聞いていたが、本当に熱心に改善発表に取り組まれている。

その発表全てに、削減できた時間、削減コストが明示され、実現までのプロセス(「OTRS」による改善前、取り組み中、失敗事例、改善後)の説明が各拠点からあり、発表後速やかに横展開していた。

共通事項として、自発的な改善が継続して行われています。

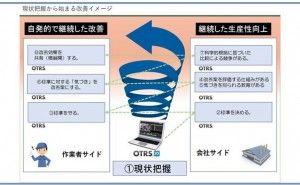

【自発的で継続的な改善がなぜできているのか?】

ケースに挙げた企業に関わらず、自発的で継続的な改善がなぜできているのか考えてみました。このような話ではよく「意識」や「風土」といった要因が指摘されることも多いですが、私は日常業務でのイベント(行っていること)に注目しました。

ちなみに、複数の作業者に「なんで改善するんですか?」とお聞きすると「改善したほうが良いと思ったから」というご意見が一番多かったです。(会社がやれというからという意見は無かったです)さらに掘り下げました。(私)「なぜ、改善したほうが良いと思ったのですか?」

→「人によるばらつきが見えたから」

→「自分だとうまくいかないのに、ほかの人だとうまくいく作業があったから」

→「改善提案で評価してもらえるから」

→「自分のラインでは全員で取り組んでいて、どんどん良くなっているから」

など様々な意見を聞くことができました。これら意見から、上手な改善には

- 現状把握

- ルール

- 評価

- 社内展開

が必要であることがわかります。この中でも起点となるのが「現状把握」ではないでしょうか?現状把握と自発的な改善を図にしてみました。(「OTRS」が使われるシーンには「OTRS」ロゴを入れています。)

1. 現状把握

現場には多くの情報(作業時間、作業方法、作業内容、発話、環境音など)があります。「OTRS」を使うことで撮影した映像から時間計測だけでなく、作業方法、発話内容を一元記録することができます。

2. 標準を決める

「OTRS」を使うことによって、現状把握したデータから価値を生まない作業を取り除くことができます。また、紐づけられている作業方法や発話内容を参考に作業順序変更の検討を行うこともでき、シミュレーション結果と実際にトライした結果を比較することで、最良の標準を作成できます。

3. 標準を守る

「OTRS」は紙帳票の静止画付き標準作業手順書を出力できるので、現場で掲示して活用できます。また、紙だけでなく動画付き動画マニュアルの出力もできるので、より具体的な作業指示ができます。

4. 改善案を評価する仕組みがある

「OTRS」は作業全体の改善前、改善後の比較だけではなく、個々の作業の作業時間比較ができます(比較値機能)。これにより全体での改善結果だけでなく、よりクリティカルなポイントが明らかになり、評価ポイントが明確になります。

5. 気づきを得られる教育がある

「OTRS」の比較機能を用いて作業者比較や改善前後比較を行うことを現場教育で実施している会社も多数あります。「作業者の目が育ちます」と評価されています。

6. 標準に対する「気づき」を改善案にする

「OTRS」は、標準をベースに気づきを反映させたシミュレーションを簡単に行えます。本当に有益か? どのくらいメリットがあるかを具体的に見ることができ、分析結果はそのまま改善案としている会社も多くあります。

7. 科学的根拠に基づいた比較による競争がある

ここでいう比較は、他者との比較だけでなく、自分自身との比較も含みます。作業の種別を統一して「OTRS」を使うことで科学的根拠のある比較が可能になります。例えば、IEで使われる稼働、非稼働、準稼働などの稼働分析です。「根拠あるデータが基だから、複数...