今回は、金型メーカーやマシニング加工メーカーさんで話題になる、基本操作などを社内マニュアルや標準書などにアウトプットする時に役立つ「そもそもノウハウって何?」というテーマについてお話します。

まず初心者に向けたマシニングやCAM作業のオペレーター教育については、基本的な操作は販売メーカーやサポートセンターなどが行う初期教育・導入教育に任せるのがよいと思っています。

したがって、社内でマニュアルにしたり標準書に残す、共有化しなければならないノウハウというのは、メーカーのサポート教育では教えてもらえない、自社で独自に編み出したやり方を残すということになります。

それが、金型・機械加工メーカーにおける「ノウハウ」だと思っています。

1. CAMが持っている機能をアレンジしたやり方

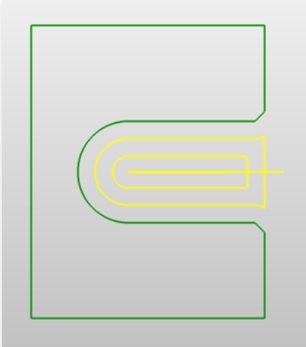

例えば、内容的には大したことではありませんが、図1のようなオープンポケットの加工において、CAM(Computer Aided Manufacturing・コンピューター支援製造)の初期教育では「ポケット加工」の機能説明に続き、開形状があった場合のオープンポケットの機能を使うことを勧められると思います。

図1. ポケット加工機能で出したパス

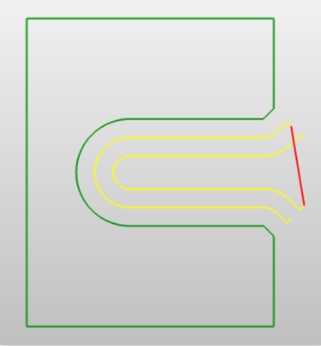

しかし加工工数を考えると、使用する工具や溝のサイズによっては、図2のようにプロファイル加工(輪郭加工)を使った方が、工具軌跡の総距離は短くなり効率的です。

図2. 輪郭加工の機能で出したパス

これはCAMのサポート教育では一般的に教育されない「CAMが持っている機能をアレンジしたやり方」で、こうした応用技を社内標準として共有化していくべきです。

一方、基本的なポケット加工機能そのものの操作方法については、CAMのサポートにあたっての導入教育や取り扱い説明書に任せておけばよいということになります。

2. 精度に配慮した手順

その他、CAMの事例では、加工方法と合わせて次のようにノウハウ化した事例もあります。

素材の中で、切削する箇所がいくつか複数点在するような加工品の場合、それぞれ加工する箇所において、荒取り ⇒ 仕上げ、荒取り ⇒ 仕上げという順で進めていくことがあるかと思いますが、加工のセオリーからすると、それぞれの箇所を全て荒取りしてから、改めて全ての箇所を仕上げ加工していくのがセオリーだと思います。

理由は、荒取り ⇒ 仕上げ、荒取り ⇒ 仕上げと進めていくと、最後の方に行う荒取り加工によって、すでに仕上げが終わった部位に加工歪(ひず)みが起こり、その部位の寸法精度が狂う可能性があるためです。

もちろん、どの工程を選定するかは加工する部品の必要精度にもよります。

一方、特に最近のCAMは、荒取りと仕上げ加工が一つのジョブとしてパッケージ化されているものがあり、ますます初心者にとっては、荒取りと仕上げを一緒に続けて行うものだと刷り込まれやすい状況にあります。

したがってこういった精度に配慮した手順は、社内の「ノウハウ」として標準化し、共有するために書面やデータベースなどに残すべきです。

3. 自社のノウハウを共有化・標準化

そのほか、過去にノウハウ化されたものを挙げますと、例えばCAMを使った3D加工では、深い壁面の仕上げ加工は走査線加工を応用したバーチカル加工(突き加工)で仕上げるとか、平面部でラジアスエンドミルを使って仕上げる際、荒取り加工のジョブをアレンジして使うなどの事例がありますが、これらは各企業さんの独自技術になるのであまり多くは書けません。

要はこれら事例のように、CAMや機械メーカーが意図している本来の使い方ではなく、自社でアレンジした使い方や加工方法については、それらを自社のノウハウとして残していくべきということです。

会社さんによっては、...