今カンファレンスで、ものづくり現場のDXを力強く推進する最新ソリューションのセッションが行われた中、特にものづくりドットコムが注目する株式会社TーProjectが提供する『TULIP(チューリップ)』について取り上げる。

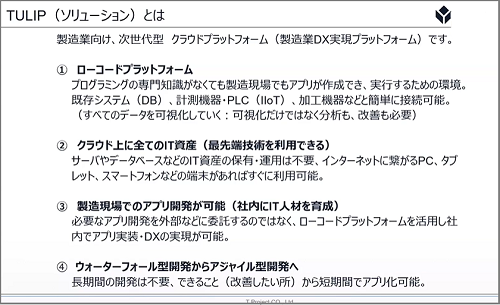

製造業DXに特化した次世代型クラウドプラットフォーム「TULIP」

株式会社T Project代表取締役 荒谷 茂伸氏

弊社は日本で活動を始め、4年を迎えたが、出向いた先で「デジタル化を導入したものの、一部ができていない」、「デジタル化を進めなければならないが、紙を使った手作業が多い」といった声をよく耳にする。そこで今回は、製造業DXに特化した次世代型クラウドプラットフォーム「TULIP」の特徴を4つに絞り、紹介したい。

TULIP4つの特徴

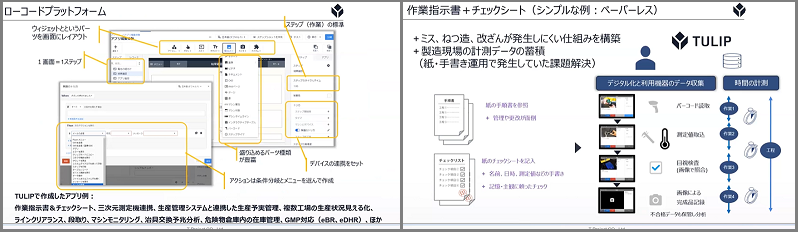

a.ローコードプラットフォーム

これは、プログラミング知識が不要で、現場で必要なアプリ開発を可能としたもの。これまで、プログラム作成を外注などに発注した際、仕様の掛け違いが発生するなどの事例も見受けられたが、TULIPはIT人口の減少を前提に作られたシステムで、現場業務を知っている作業員たちが、ローコードプラットフォームを使い、アプリを開発できる仕様となっている。また、Edge IO機器を用意しているため、製造現場において、計測機器やPLC(IIoT)などといったハード的なものだけでなく、ERPシステムや生産管理システムにも簡単に接続することが可能で、TULIPがあれば、会社や工場にあるシステムや計測機器などを入れ替えることなく、既存の仕組みを生かしたデジタル化を進めることができる。

ローコードプラットフォームの開発画面は、大きな特徴として、マイクロソフトのパワーポイントのように、スライドを作成することでアプリが完成する仕様となっている点が挙げられる。たとえば、各作業工程内(作成したスライド)で使用する作業指示書とチャックリストが一体化され、あらかじめ設けられたクリア条件を満たさなければ、次のステップに進めないため、ポカミスやねつ造、改ざんなどが発生しにくい仕組みとなっている。

また、目視検査においてもタブレットなどを使い、撮影した画像を記録することも可能だ。これまで、検査データは合格したものだけが記録されていたが、TULIPでは不合格データのほか、計測機器における不具合の予兆も記録されるため、原因の分析や対策を進めることができる。さらに、各工程の作業時間も記録されるため、作業者ごとのばらつきも簡単に把握することが可能となる。これら一連の作業は、業務の属人化の解消や品質・生産効率の安定化にも繋がると考えている。

b.クラウド上にすべてのAI資産(最先端技術が利用できる)

TULIPは、サブスクリプションタイプのビジネスとなっているため、初期投資がなくても、インターネット上で使用することができる。これらサービスは、パソコンやタブレット、スマートフォンといった端末があれば、すべての機能を利用することが可能だ。

c.製造現場でのアプリ開発が可能(社内にIT人材を育成)

現状、IT業界をはじめ、製造業でもIT人材の確保が難しくなっているため、ローコードプラットフォームを使い、社内でアプリ開発を行うことでIT人材を育成しようという考え方をベースに作られている。

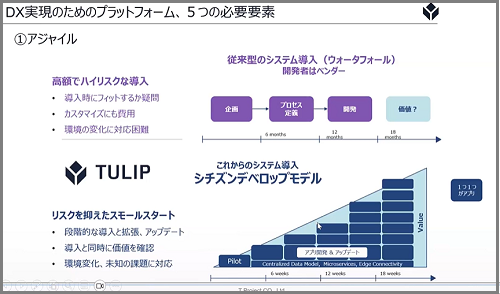

d.ウォーターフォール型開発からアジャイル型開発へ

ウォーターフォール型開発とは、開発プロセス全体を複数工程に分割し、時系列に従い、長い時間を掛けて各工程を順番に進めていくというシステム開発手法だが、現在は、なかなか上手く進めることができないといった事情を背景に、できる所から小さな単位でアプリを開発するアジャイル型に移行してきている。アジャイル型はたとえば、開発途中で課題などの追加作業が生じた際も「3ヶ月に一度」といった短いサイクルの中で、柔軟に仕様変更を行うことができるというメリットがある。

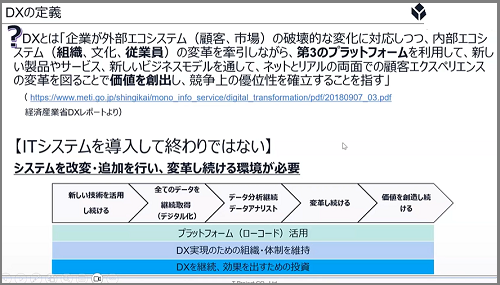

DXの定義

DXとは、デジタルシステムを導入したら終わりではなく、プラットフォームを活用しながら、データの取得と分析を続け、結果を基に変革を進めることが重要だ。つまり、システムを10年間続けて使うのではなく、その都度アプリの改変を行い、変革を続ける環境作りを進めることが大切だと考えている。

次にDX実現のためのプラットフォームに必要な5つの要素を紹介したい。

a. アジャイル

アプリの完成後、これまで気付かなかった課題が発生しても、その都度、課題に対して柔軟な対応が可能となっている。

b. シチズンデベロップモデル

これは、IT人材が不足する中、製造現場の従業員がシチズンデベロッパーとなり、現場課題に対応するアプリ開発を行い、さらにデベロッパーが次のデベロッパーを教育するというモデルで、最終的には会社の中でITを専門とした組織を構築していくことが望ましいと考えている。

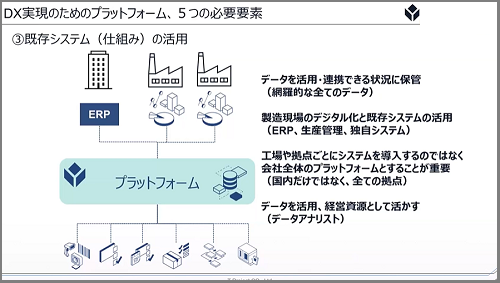

c. 既存システム(仕組み)の活用

会社や工場にあるシステムや計測機器などを入れ替えることなく、既存の仕組みを生かしたデジタル化を推奨している。たとえば、ERPや生産管理システムからのデータ取得は可能だが、計測機器やPLCからのデータが取れない問題があったとしても、Edge IO機器を介し、上位のシステムに取得データを送ることができる。

d. DX推進の組織:DX推進・IT・現場・データアナリスト

昨今、DX推進部を設ける企業も出てきているが、必要なのは開発者(シチズンデベロッパー)以外に、取得したデータから「自分たちの会社に何が必要なのか、どのように変革しなければならないのか」といった分析を進めるデータアナリストやチームが求められている。

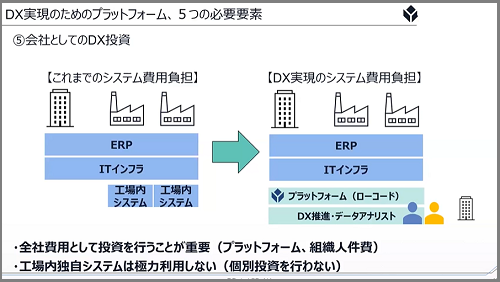

e. 会社としてのDX投資

これまで、工場内システムは工場ごとに投資が行われていたため、同じ作業を進めていても各工場で仕組みが異なるといったケースがあったが、これからはERPやITインフラなどのシステムを、全工場で統一することが望まれる。この際、会社としてDXに投資しなければ先に進むことはできない。データ分析というのは、どこか一つが欠けてしまっても上手く進まないため、以上5項目をそろえて進める必要がある。

次にTULIPの活用事例を紹介したい。

TULIP活用事例

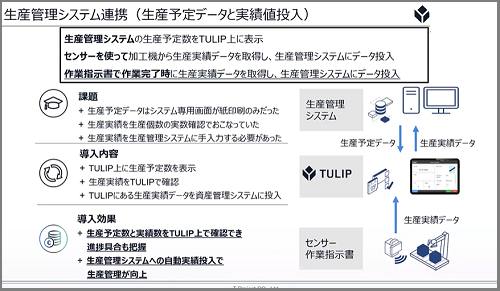

●TULIPと生産管理システム連携

スライドとチェックリストが一体化しているため、一つの作業が終了するごとにチェックを行い、その作業実績データを生産管理システムにフィードバックされるようになったことで、TULIP上で予実管理がリアルタイムに把握できるうえ、翌日の日報で確認する必要がなくなった。

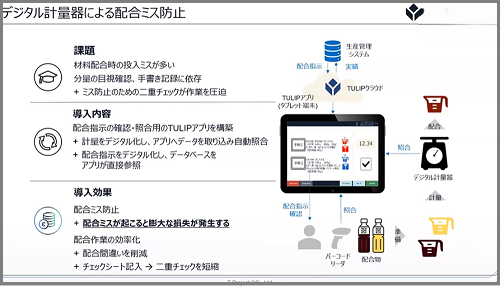

●デジタル計量器による配合ミス防止

これまで、ペットボトルに3種類の液体を注入する際、目視とダブルチェックを行っていたため、作業員の工数が圧迫されていたが、配合指示の確認と照合用のアプリを開発し、デジタル化された軽量をアプリに取り込み、自動照合。また、配合指示をデジタル化し、データベースをアプリが直接参照することで、配合ミスの防止とダブルチェックに掛かる時間の削減に成功した。

●仕掛品の在庫管理とロケーション管理をアジャイル方式で開発

作業指示書の改善について行った事例だが、従来は、下流の工程の作業者が上流まで移動し、仕掛品の場所や個数を確認していたが、アジャイル方式で作業指示書と仕掛品の数、ロケーションを管理するためのアプリを開発したことで、TULIP上で作業内容や在庫の格納状況の確認が可能となった。

最後に、TULIPは製造業に特化した、日本だけではなく、グローバルで動いているソリューションで、使い始めている企業も増えている。東京をはじめ、名古屋や奈良などのでもセンターで体験することも可能だ。また、実際にトライアルを使ってみたいということであれば、ぜひ問い合わせしてほしい。

【アーカイブ動画のご案内】

こちらでもご紹介している「ものづくり現場DX Day」のアーカイブ動画をご覧いただけます。

内容の詳細はこちらから、ご確認ください。