2012年9月19日に開催された第18回品質機能展開国際シンポジウム・チュートリアルセッションにて報告された、日産車体(株)開発統括部PI推進室の角田仙一氏の事例「QFDを活用した品質向上活動の現状と課題」が、実践を検討している人の良い参考となりますのでご紹介します。

この抄録は一人称で表現されていますが、熊坂が記述しており、一部聞き取り違いがあるかもしれませんのでご了解ください。

1.会社紹介

当社は湘南、九州、京都の3か所に事業所を構え、合計16車種を生産しています。日産グループの中ではRVや商用車を担当している関係で、必然的に他機種少量、混流生産となり、海外輸出もあることから多様な市場要求に対応するため、QFD(品質機能展開)の有効性が高くなります。

当社は湘南、九州、京都の3か所に事業所を構え、合計16車種を生産しています。日産グループの中ではRVや商用車を担当している関係で、必然的に他機種少量、混流生産となり、海外輸出もあることから多様な市場要求に対応するため、QFD(品質機能展開)の有効性が高くなります。

2.当社におけるQFD活用の歩み

97年からQFD活用を開始し、2車種に対し10~20項目を適用したところ成果が良かったため、2003年ころからJDパワーのお客様アンケート項目全てに適用するようになりました。部門長がこの決定を下した時は作業量の多さから困難と思いましたが、結果的には非常に良い決断でした。

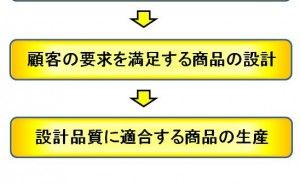

当社の品質保証活動は、市場品質情報を開発に伝えるQ-1、開発/技術課題に対応するQRQE、製造現場の改善QRQCの3つで構成され、この中でQFDは設計情報を生産に伝えるツールという位置づけです。

3.現状の活動内容紹介

3.1 目標達成シナリオシートレビュー

アンケートなどの市場品質評価をいきなりQFDに展開するのではなく、まず目標達成のためのシナリオを描いてテーマを選定し、レビューしてから品質表作成に移ります。これによって担当分野に必要な品質を気づかせ、必要なところに的を絞ったQFDの適用ができます。

3.2 活動マスタプラン明確化

一連の活動は工程図作成までのバーチャル部分と、そこから工程能力を実現させるフィジカル部分に大別され、QFDは主に前半部分で利用されます。

3.3 教育、実務支援

QFD教育では、その心を伝えることと、工数、時間がかかるというマイナスイメージを払拭する点に注意し、「おいしい温泉たまご」を事例に演習します。適性によって、できる人とできない人に分かれる傾向があります。

その後社外コーチも交えて実務支援を実施し、これまで社内技術者560人中140人ほどが80テーマで経験を積んでいます。同じQFDといっても実に様様なパターンがあり、経験者のサポートが必須です。