グリーンベルト認定のプロジェクトを指導していると、皆、たいてい同じところ(ツール)で躓く傾向があるようです。最初の関門は QFD(Quality Function Deployment または House of Quality)を使って、VOC(Voice of Customer)で抽出した顧客要求を、技術要素や設計仕様へと順番に詳細化していく過程です。QFD を使う意味(目的)や使い方のコツを理解していないと、途中で混乱してしまうのです。

1.QFD の展開

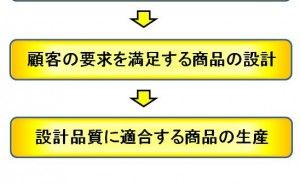

QFD を使う目的の一つは、顧客要求を詳細に理解するために、大まかな内容(そもそも顧客要求は大まかなもの)から始め、段階的に詳細な仕様に落とし込んでいくこと(展開すること)です。詳細仕様に漏れがないように QFD を展開していかないといけません。ここが難しいところです。

QFD を使ってテーブルを順次展開していく際に、各段階で内容のレベルを合わせることが最大のコツです。例えて言うと、方眼紙のマスを塗りつぶす時、まず塗りつぶす範囲を決めます(プロジェクトの範囲)。範囲が決まったら、まずその範囲を四等分し、次に四等分したそれぞれの範囲をさらに、同じ大きさで分割していきます。分割する範囲の大きさを合わせていくことが、QFD を展開する上では、とても大切になります。

最近の例では、若いエンジニアが DFSS のグリーンベルト認定プロジェクトで、QFD を使って顧客要求から設計仕様を洗い出そうとした例がありました。グリーンベルトなので設計の範囲も狭く、顧客要求は実際のところ、他部署からの設計依頼というものでした。事情に詳しい社内からの設計依頼ということもあって、要求内容は、大まかなものから詳細なものまで混在していました。例えば、

トランスファーの出力電圧レベルは xxxx

入力電圧の範囲は xxxx

各種規格に適合する

コストは xxxx

といった感じです。電圧レベルといった詳細な要求から、規格など大まかな要求まで混在していました。この状態から QFD を使って詳細仕様まで展開していくといっても、そもそもレベルが全く違うので無理があります。実際のプロジェクトで初めて QFD を使う当人も困っていました。僕ができるアドバイスは、まずは内容のレベルを合わせることでした。例えば顧客要求を言い換え、

電源装置の小型化する

電源装置の容量を上げる

電源装置のコストを下げる

規格適合試験に合格する

とします。これで顧客要求のような形にもなりましたし、内容のレベルも合ったと思います。次に、それぞれの内容を、同じレベルで詳細化していきます。例えば、

入力回路

変圧回路

出力回路

筐体

配線・シールド

など。次の QFD ではそれぞれの回路の部品レベルにまで落とし、さらに次のレベルでは、それぞれの部品の電圧許容値や、温度上昇許容値、電波放射許容値、単価などに落とし込んでいきます。コツは詳細化の各段階でレベルを合わせることはもちろんですが、何度も展開した QFD を行ったり来たりして、漏れがないかを確認することです。

2.項目の関連付け

QFD を使う二つ目の目的は、詳細化したどの項目が重要なのか、優先順位をつけることです。QFD は各項目の優先順を付けるうえで、とても便利なツールです。

先の例では、”電源装置の容量を上げる”という項目と、”電源装置のコストを下げる”という項目は相反するものなので、どちらを優先するのかを決めなくてはなりません。その優先順位は、回路の設計から部品の選択まで影響を与えます。そして、どの部品をどのように使うかによって、顧客要求を満たす度合いが違ってきます。

この項目の関連付け(または優先順位付け)も、初めて QFD を使うときは難しいものです。正直なところ、上手く関連付けを行うコツはあまり思いつきません。チームメンバーと一緒に相談しながら、関連付けを行っていくしかないか無いようです。

3.なぜ QFD が難しく思えるのか

QFD を使う人達は、皆その道(エンジ...