以下の類似セミナーへのお申込みをご検討ください。

どうやってムダを見つけるのか?

どうやってムダとりの仕組みをつくるのか?

ムダとりで豊富な経験を持つ講師が、事例紹介も含めて詳しく説明します。

セミナー趣旨

改善を始める際の基本となる「ムダとり」ですが、多くの製造現場で実施されているにもかかわらず、成果が出ていないケースが驚くほど多いのです。

実際、現場からは、

「ムダとり活動が、ムダになっている」

「ムダとわかっていても、何をどう改善すればよいかわからない」

「何のためにムダをとるのか目的が良く分からないので、モチベーションも上がらない」

このような声が聞こえてきます。

あなたの工場でも製造現場の人が同じようなことを思っていませんか?

「ムダとり」活動自体はとても有効であり、製造現場においては原価低減や従業員のモチベーションアップにつながるたいへん重要な活動なのですが、なぜうまく進まない現場が多いのでしょうか。

その答えは(1)真のムダが見えていない (2)ムダとり活動を進める仕組みがない

のどちらかです。逆に言うと、真のムダ(本当の問題点)が見えていて、ムダとり活動が進む「仕組み」があれば、驚くほどの成果が出るようになるのです。

業種や規模に関係なく、製造業のあるべき姿とは「従業員がワクワクして積極的にムダを見つけ、ムダをとる活動が飛躍的に進んで儲かってウキウキしている」という状態です。

そこで、どうやってムダを見つけるのか? どうやってムダとりの仕組みをつくるのか? ということを詳しく解説するセミナーを開講します。ムダとりで豊富な経験を持つ講師が、事例紹介も含めて詳しく説明します。

セミナープログラム

- 見える・見えない・気づかないムダ

- 作業のうち、ムダな作業は90〜95%、

付加価値のある作業は5〜10%しかない! - 「ムダが見えない」「ムダと思わない」ではダメ

あることを意識することで、一気にムダに気づき見えてくる - 7つの見えるムダ

① つくり過ぎのムダ

② 在庫・仕掛のムダ

③ 動作のムダ

④ 運搬のムダ

⑤ 手待ちのムダ

⑥ 不良手直しのムダ

⑦ 加工そのもののムダ - 5つの見えない・気づかないムダ

① 情報のムダ

② スペースのムダ

③ 環境・エネルギーのムダ

④ つくった後に改善するムダ

⑤ 経営資源を有効に使わないムダ

- 作業のうち、ムダな作業は90〜95%、

- ムダを『見える化』してみよう

- ムダを身近な事例で考察する、まさに目からウロコ!

- ムダの『見える化』のヒント

- ムダ発見と即改善の具体的活動の進め方

- まずはメモを取りながら、観察する

- 脳科学と心理学を応用した問題点の捉え方で、問題点をまとめる

- 現場全員が情報を共有し、改善案をまとめる

- ムダを発見したら、溜め込まないで一気に改善する

- ムダとりの改善ツール〔事例紹介〕

- 誰でもすぐにできる改善(身近な改善台車の活用)

- 工具や部品の手元化を実施するには?

- 段ボールを使ったシミュレーションのやり方

- 改善に取り組むための時間捻出のやり方

- 強制的に時間をつくり、改善活動をおこなう

改善活動は、人財育成でもあり時間と労力を投資すべき重要なこと - 事前準備で時間をつくり、改善活動をおこなう

- 短期集中型で、改善活動をおこなう

- 改善コーナーを、職場内に設置する

- 強制的に時間をつくり、改善活動をおこなう

セミナー講師

松田 龍太郎 氏

株式会社SMC 代表取締役

セミナー受講料

33,000円(消費税込・テキスト代を含みます。)

講師のプロフィール

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話や事例を用いながら解説し、納得してもらえるように楽しく動機付けを行います。

松田 龍太郎

まつだ りゅうたろう / 鳥取県 / 株式会社 SMC

「見たり聞いたり試したり」の”試す人”がごくわずかしないないので、現場改善が遅々として進まないので悩んでおらる方が多いと思います。その実態は、1%から数%とも言われます。その試す人達を増やすことができれば...続きを読む

受講料

33,000円(税込)/人

前に見たセミナー

関連記事

もっと見る-

改善・改革の実践的な方法【厳選記事紹介】おすすめセミナーもご紹介

◆改善・改革の実践的な方法 多くの方々が、どんな道具を使ったら効果的に問題を解決できるのか思案しておられるかと思います。 &nbs... -

TQM(総合的品質管理)のリスキリング【厳選記事紹介】おすすめセミナー

TQMの学び直しに厳選記事が無料でお読みいただけます! ◆「TQM」とは TQMとは、Total Quality ... -

-

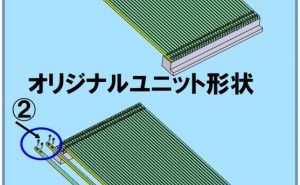

事例で学ぶVA/VE ~ 部品コスト削減のための設計最適化「6+2」の視点(その4)

部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽...