粉体装置・設備の基本設計・エンジニアリングとトラブル対策 ~基本物性の考え方、プロセスの組立て、配置計画、臨機応変性、スケールアップ対応等~

粉体の単位操作ではなく、粉体プロセスの設計・組み立て方に焦点を当てた、希少な知見を得られるセミナー!講師の経験をもとにした、具体的・実践的な内容です!

セミナー趣旨

粉体の単位操作に関する書籍はあるが、粉体プロセスの組み立て方を記述したものはほとんどない。この講座は、技術者が粉体装置のプロセス設計や粉体プラントの計画・設計を行う中で経験したこと、掘り下げて考えてきたことを整理し、実際に役立つ例を多く挙げ、丁寧に解説する。大学の授業はもちろん、他に類をみない疑似体験セミナーである。

まず粉体設備において基本となる物性の測定法からプロセス値を決める考え方を示し、プロセス組み立ての手順、配置計画、バッチと連続の組み方、製造のタイムスケジュールなどの検討方法を示す。また原料や生産量などの各種の変更に対して臨機応変に対応できる設備の考え方について解説する。最後に粉体プラントのトラブルについて例を挙げながら説明する。付録資料として、粉体を取り扱うコツ、粉体物性測定法を載せる。また、粉体設備のように多くのアイデアを出しながら設計・計画を進めていくために有用な、発想のためのアイデアヒント集とアイデアを出すためのChatGPTの利用法を掲載する。

テキストは分かりやすい文章形式で復習に役立ち、トラブル例などを設計やトラブル時にそのまま参照できる。本講座は、粉体設備全体はもちろん、単体の粉体機械の計画、設計、運転管理にも有用である。

受講対象・レベル

・粉体設備・装置の設計、計画に携わる方

・粉体工場の全体計画、工程管理・運転を担当する方

・粉体機械の開発、設計、納入を担当する方

習得できる知識

・粉体設備・装置に関わる実務的な基礎知識が得られる

・計画・設計するための考え方が身につく

・粉体の扱いにくさの内容が具体的に分かる

セミナープログラム

第1章 プロセス値の決め方

1. プロセスの基準となる物性値

1.1 粉体の主な基本物性

1.2 適正なサンプルと物性値の余裕の意味

2. プロセス用物性値の測定例

2.1 安息角

2.2 かさ密度

2.3 付着・閉塞・固結

2.4 偏析試験

2.5 摩耗試験

3. スケールアップの基準

3.1 スケールアップ検討が行われる対象の例

3.2 スケールアップしにくい対象の例

4. 補外(外挿)の難しさ

4.1 安息角の推定

4.2 エアスライド

4.3 粉砕と風力分級

5. 処理能力の適正な余裕

5.1 一般的な設計余裕

5.2 プロセスにおける処理能力の余裕

5.3 連続流れのときの上流・下流の能力

5.4 バッチ操作の場合の能力

第2章 プロセス組み立ての流れ

1. プロセス組み立ての手順

2. ブロックフローの作成

3. プロセスフローの作成

4. 輸送方法の特徴とプロセスへの適用

5. 機器データサマリー(機器の主要仕様リスト)

6. エンジニアリングフローシート

6.1 配管類

6.2 計装制御

第3章 設備の配置計画

1. プロセスと配置

1.1 フローならび型の配置

1.2 同種機器ブロック型の配置

1.3 分散配置型

1.4 汎用ロボット配置型

2. 高さ関係からみた配置

2.1 重力を最大限利用する配置

2.2 最初の搬送以外は重力利用の配置

2.3 1フロア型

2.4 中間型配置

3. 粉体を移動させる方向と方法

3.1 自由落下

3.2 ほぼ水平に移動させる方法

3.3 斜め上方に移動させる方法

3.4 鉛直上方向に上げる方法

3.5 空気輸送

3.6 移動容器システム

4. 配置計画における注意と工夫

4.1 配管を短くする

4.2 空間の利用を考える

4.3 操作上の無理をなくす

4.4 メンテナンスの作業を容易にする

4.5 取り扱う物の置き場と搬送経路を考慮する

4.6 機器の搬入・据え付けを考慮する

4.7 機器間の常識的なクリアランスを確保する

4.8 緊急時の通路を確保する

4.9 ステージおよび階段設置の原則を守る

4.10 将来の増産・増設に備える

4.11 忘れている物はないかチェックする

5. 高さを縮めるために

5.1 低くなる機種を選定する(なければ作る)

5.2 低くなる機種やメーカーを捜す

5.3 機器の形を変える

5.4 接続部分を短くする

5.5 1バッチの量を減らす

5.6 ピットを掘る

第4章 バッチ処理と連続処理

1. バッチ処理と連続処理の違い

1.1 バッチと連続の経済性

1.2 処理の流れ

1.3 操作間バッファ槽の要否

1.4 装置内の滞留時間

1.5 製品品質の差

1.6 ロット管理

1.7 品種が多いか変動する生産

1.8 制御の方式

2. 粉体の単位操作におけるバッチと連続

3. バッチか連続かの選択

3.1 連続混合機内の粉体の動き

3.2 簡便な連続混合

3.3 カスケード型の混合

第5章 製造運転のタイムスケジュール)

1. プラントの処理能力とタイムスケジュール

1.1 一貫連続ラインの場合のスケジュール

1.2 全部の工程の生産を同時に開始

1.3 バッチシステムの場合のスケジュール

2. 故障を考慮した生産計画と保証

2.1 稼働率と故障

2.2 故障の種類

2.3 故障に関する保証

2.4 製品保証と製造物責任

3. 複数の空気輸送機の並列運転

3.1 並列運転の意味

3.2 複数の輸送機を並列で使用する場合の比較)

3.3 空気輸送機3台を使ったスケジュールの例

4. 並列の多くの装置を均等に使用する方法

4.1 単純な方法

4.2 質量管理する方法

4.3 順送りする方法

4.4 システムを組むときの考え方

第6章 物質やラインの変更と対応)

1. プロセスに影響を及ぼす生産の変更と対応

2. 製造ラインの系列数

3. ハンドリング上の対応

3.1 空気輸送の障害

3.2 計量精度

3.3 流動化特性

3.4 貯槽の排出

3.5 各所への残留

4. 配置の変更への対応

4.1 空気輸送

4.2 機械式輸送

4.3 移動式または移動可能な工夫

4.4 増設のスペース

4.5 重力利用型の配置の変更

5. 洗浄のシステム

6. 移動容器システムの採用

7. 制御システムの対応

第7章 粉体プラントにおけるトラブルと対策

1. トラブルに対する心構え

1.1 トラブルは発生する

1.2 原因はさまざまである

1.3 心構え

2. トラブルが発生する工程とトラブルの内容

3. 粉体トラブルの分類と具体的な事象

4. トラブルが発生するタイミング

5. 取り合いにおけるトラブル

5.1 全体配置上の問題

5.2 機器の付属物による配置上の干渉

5.3 取り合い部の規格と所掌範囲

5.4 分野ごとの常識の違い

6. 実際のトラブルと対策の例

6.1 空気輸送配管施工不良による食品調味料の閉塞

6.2 特殊カオリンの貯槽での閉塞とシュートへの付着

6.3 輸送機が原因の粉じん爆発

7. プラントのスケールアップ比率の考え方

7.1 流体(気液)プラント

7.2 微生物を扱う発酵プラント

7.3 医薬品製造プラント

7.4 粉粒体プラント

8. スケールアップに伴うトラブル

8.1 偏析トラブル

8.2 高濃度空気輸送

8.3 機械式輸送

8.4 貯槽の粉体圧

8.5 供給速度

8.6 フラッシング

8.7 凝集・付着・固結

8.8 粒子の軟化

8.9 ジェット(高圧気流)粉砕

<質疑応答>

追加資料1 粉体を取り扱うコツ

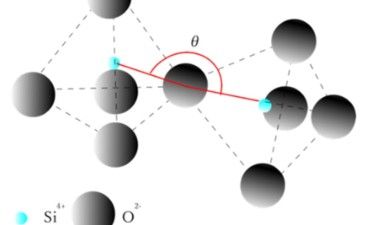

1. 粉体、粒体、ナノ粒子の違い(サイズによる取り扱いの違い

2. 粉体、ナノ粒子の効用(粉体の形状で扱う利点と特徴)

3. 粉体と液体の違い(設備における差を多面的に解説する)

4. 粉体を扱う上での落とし穴(扱いの違いに影響する物性を明確にする)

5. 面倒な扱いをなくすために(扱いの難しさを数値化してトラブルを抑え込む)

追加資料2 粉体物性測定法

1. 粒子径

2. 粒子径分布

3. 代表粒子径

4. サンプリング

5. 粒子径測定法

6. 比表面積(径)の測定

7. 粒子の密度

8 .粒子の形状

9. 粉体層の剪断特性

追加資料3 アイデアリストとこぼれ話

付録1 オズボーンのチェックリストなど

付録2 TRIZの発明原理 40項目

付録3 意外に役立つこぼれ話

付録資料4 ChatGPTをアイデアに役立てる利用法

セミナー講師

フルード工業(株) 執行役員 研究開発室長 鹿児島大学 非常勤講師 工学博士 小波 盛佳 氏

技術士(機械部門)

セミナー受講料

1名47,300円(税込(消費税10%)、資料付)

*1社2名以上同時申込の場合、1名につき36,300円

*学校法人割引;学生、教員のご参加は受講料50%割引。

受講について

- 配布資料は、印刷物を郵送で1部送付致します。お申込の際はお受け取り可能な住所をご記入ください。

お申込みは4営業日前までを推奨します。

それ以降でもお申込みはお受けしておりますが(開催1営業日前の12:00まで)、

テキスト到着がセミナー後になる可能性がございます。

資料未達の場合などを除き、資料の再配布はご対応できかねますのでご了承ください。 - 受講にあたってこちらをご確認の上、お申し込みください。

- Zoomを使用したオンラインセミナーです

→環境の確認についてこちらからご確認ください - 申込み時に(見逃し視聴有り)を選択された方は、見逃し視聴が可能です

→こちらをご確認ください