この解説は、部品点数が数千点に及ぶある大型機器のセルラインの構築を事例にして、『セル組立ライン構築の手順』と『解決すべき課題』をどのように克服していくかを詳細に解説します。ここでは、各構成ユニットのバッジ生産ラインを、ワンフロアーのセル生産ラインに改善する過程を通じ、レイアウト、セルの構成、部品供給、人員配置、タクトタイムの計算、標準作業などセル生産に欠かせない要素を解説しています。

3.セルごとのタクトタイムを決める

(1) 標準作業とは

標準作業は製品を造るための標準ですが、セルごとの「タクトタイム」「作業順序」「標準手持ち」の3要素を明確にする必要があります。標準作業とは、この3要素を基本に、作業のやり方を標準として決めたものです。そしてこの「標準作業」は主として監督者自身が作成し、作業者に指導し守らせるものと考えられます。

a.タクトタイム

2章の(1)で解説した「タクトタイム」とは毎日の生産の中で製品1台あるいは部品1個を「何秒で造らなければならないかという時間のこと」で、顧客の必要数量と稼働時間によって決まります。

タクトタイム=1日当りの稼働時間÷1日当りの必要数量 (秒/個)

「タクトタイム」には、余裕率は見込まないで、単純に上記の式で求めます。

但し、セルごとの生産能力は異なるため、複数のセルでこのタクトタイムを満足させなければなりません。セルごとの生産能力「セルごとのタクトタイム」の決め方は下記の通りです。

b.作業順序

各セルにおいて、製品が完成するまで、つまり材料から製品になるまでの過程で作業者が物を運び、治具に取付け組立し、取外したりして「時間の流れと共に最も効率的な作業をして行く順序」を「作業順序」と言います。「作業順序」は現状作業を十分把握し改善して、最もムダの無い手順とし、「守りやすい、守れる作業順序」を決めることが重要です。

c.標準手持ち

同じ手順で繰返し作業が出来るための必要最小限の手持ちのことで、「これより多くても少なくてもいけない」工程内の仕掛り品のことを言います。

例えば、

1.測定機械に取付いているもの

2.品質チェックのため必要なもの

3.機械の構造上数個まとめて同時に組立やテストするもの

4.在る時間がたたないと加工や組み立てが終わらないもの(例、接着剤の乾燥)

この「標準手持ち」はレイアウトや作業順序の決め方によっても変わってきますが決められた「標準手持ち」に達したら、作業を止めることが大切です。そうすれば造りすぎのムダも無くなり、作業者間の作業量のアンバランスも一目で判るようになります。工程間に標準手持ち以外の仕掛りを持たない「1個流し」が重要です。

(2)作業分析

作業分析は、人の作業の現状を把握し、その中にムダを見つけ、ムダの内容ごとに項目に仕訳改善策を立案するためのIEにおける分析方法で、付加価値作業以外の付加価値の無い作業やムダに着目します。作業分析の手順を下記に示します。

・ビデオ撮影

ビデオ撮影のメリットは、繰り返し確認ができる事、複数の人で分析ができる事です。撮影は、作業そ

のもの以外に、加工を終えた後、次の作業に入るまでの動きも対象とします。

・作業分析シートの作成

ビデオ撮影したデーターを基に作業分析を行います。下図のフォーマットに要素作業毎に作業を仕訳、

作業時間を測定して記入します。最後に結果を集計してパレート図やグラフにまとめます。作業分析

シートは、セル作業だけでなく、セル間や部品ストア間の運搬作業、部品のピッキング作業にも適用し

ます。

・作業分析シート・フォーマット例

・分析と対策

作業分析シートの分析結果により、ムダな作業、付加価値のない作業を減らすように対策します。作業そのもの、レイアウト、治工具を改善することにより、手待ちをなくすこと、不付加価値を生まない作業を極力少なくなるように改善を行います。また、調整作業時間は極力なくすように工夫します。

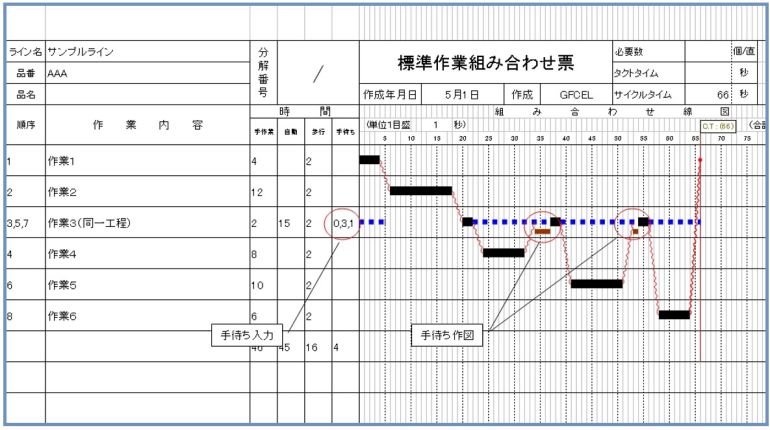

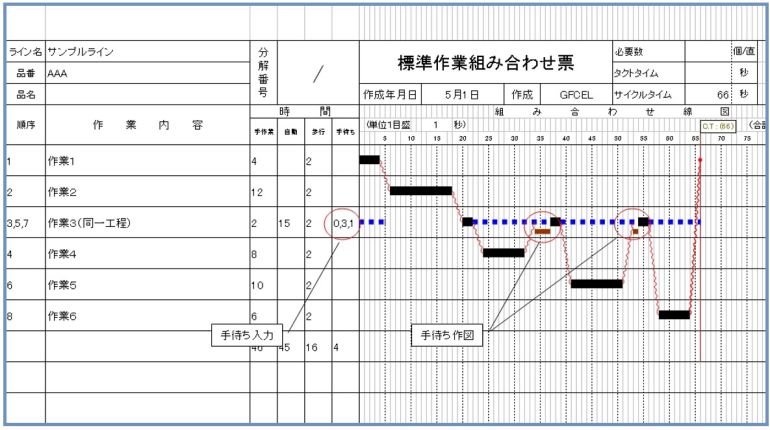

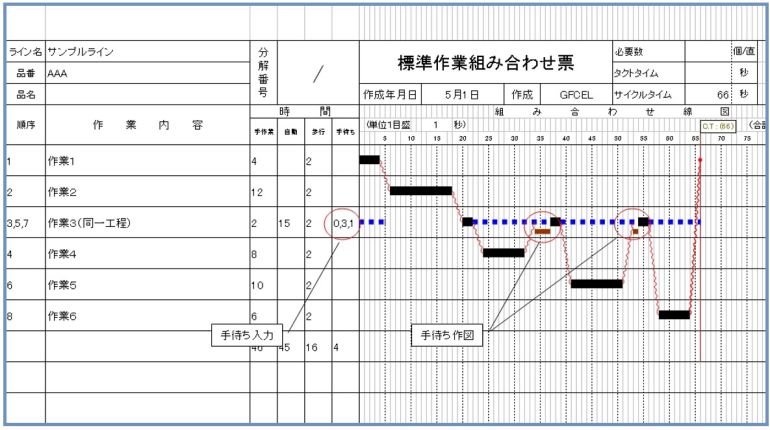

(3)作業組み合わせ表

作業組み合わせ表は、縦軸に対象となる作業者が作業や運搬を行う作業要素をリストアップし、横軸に時間を取り、作業分析シートにおける要素作業を時間の経過に沿って実線や破線の矢印でつないでいくものです。

(注)作成方法の詳細は別途提供

作業組み合わせ表は、EXCELで作成したフォーマットを使って、作業要素ごとに手作業、機械作業手待ち、歩行の時間を記入し、作業順序通りに作業した時にトータルで何分かかるかを示しており作業分析シートの測定結果を基に作成します。また、次の製品の作業にスムースに移行できるように、作業順序を考慮し、繰り返し作業が可能となるように作成します。つまり、タクトタイム=サイクルタイムとなります。(EXCEL版 作業組み合わせ表フォーマットは別途提供)

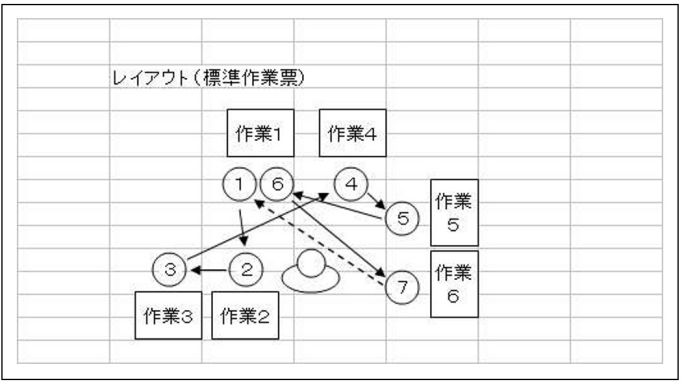

(4)標準作業票

作業組み合わせ表によって明らかになった工程の範囲を平面上の動線図に表わしたものが標準作業表です。セル作業台の部品配置、治具・工具の配置を、作業者が一番作業しやすい位置に、作業順に沿って配置を行います。セル作業台に乗らない、大きな設備類の配置も考慮して、歩行距離や作業者の姿勢工具類の配置も決めます。

標準作業...