エリヤフ・ゴールドラットの詳細ですが、イスラエルの物理学者で、数々のビジネス小説を発表し、制約条件の理論(TOC)、クリティカルチェーンなど、ビジネスにおける新しい理論を生み出しました。(こちらの解説記事から確認下さい。)制約理論の要点はシンプルで、すべてを制約条件に合わせて考えようというものです。世の中の複雑な仕組み全てを管理しようとすると大変な労力です。しかし実態を良く観察すると、どこかがボトルネックになっている場合が多いため、その制約だけきちんと管理すればあとはその他の改善手法による継続的改善でもうまくいくという理論で合理的に手を抜く方法、特徴とも言えます。

80年代日本製造業の成功を仔細に観察したゴールドラット博士が体系づけたステップで、それを紹介した小説「ザ・ゴール」は世界で1000万部、日本だけでも70万部売れたと言われます。

このTOC(Theory of Constraints:制約理論)を一躍有名にした「ザ・ゴール」からレビューしますと、主人公は、ボーイスカウトのハイキングに同行して、その行進の様子から統計的変動を持つ製造現場との類似性を発見します。そして試行錯誤の結果、最も足の遅いハービーに太鼓を持たせ、彼の前には一定の間隔を確保し、先頭者と彼をロープで一定間隔に結ぶというアイデアに至ります。この3つの施策をドラムバッファロープ(DBR)と名づけ、ボトルネックが存在する製造プロセスに応用することで、短い納期と少ない在庫を同時に実現します。

1. TOC(Theory of Constraints)の概要

TOC(Theory of Constraints)では、「現在から将来にわたって儲け続ける」という営利企業共通のゴールを目指し、その達成を妨げる制約条件(Constraints)に注目して改善を進める事によって、企業業績を急速に改善させます。要するにTOCとは、企業収益の鍵を握る「制約条件」にフォーカスして、最小の努力で最大の効果(利益)をあげる経営管理手法です。

70年代の前半、TOCの開発者であるエリヤフ・M・ゴールドラット博士は「工場の生産性がボトルネック工程の能力以上には絶対に向上しない」という、極めて当たり前の原理を提唱しました。工場の生産性を上げるために、そのネック工程に同期させて生産し、資材調達もネック工程に同期させた結果、生産性が飛躍的に高まり、仕掛りや在庫が劇的に減少する事を実証して、それをTOCと呼び普及させていったのです。

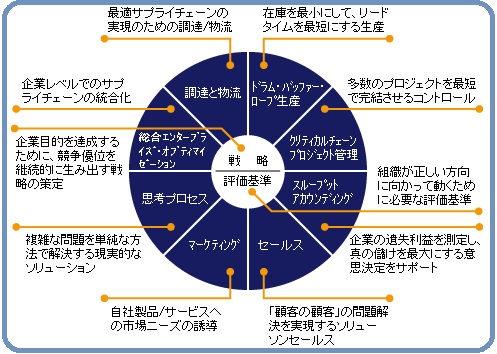

その後TOCは、市場需要の開拓や企業内の根深い対立を伴う決定問題を解決する「思考プロセス」、従来の会計問題を解決し、キャシュフロー最大化の視点から意志決定をサポートする「スループット会計」を提唱し、工場内の改善から企業全体の収益を最大にする経営革新手法にまで発展してきました。さらに今日のTOCは IES(Integrated Enterprise Scheduling)や、セールス・マーケティングの領域をもカバーする統合手法へと進展しています。

ここでIESとは、部品や資材の調達とその物流を含めた企業活動の全体を1つの大きな「サプライチェーン・システム」と捉えて、TOCの概念に基づき最適化することを狙ったものであり、このサプライチェーン内の業務フローは、「プロジェクト的な業務」と「工場生産的な業務」の二つのタイプから構成され、これら二つを結びつけるための「在庫補充と物流」の機能も含めた三つの要素を、シンクロさせながら統合的に管理しようとするものです。

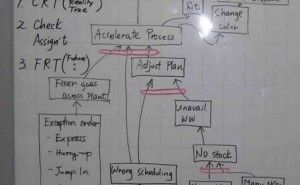

図1. TOCに関連する経営革新手法の概要

2. Constraints(制約)とは

Constraints(制約)とは、「あるシステムがゴール達成のため、より高い機能へレベルアップするのを妨げる因子」と定義されます。(APICS:アメリカ生産管理在庫管理学会辞典,1998年)

企業経営における制約条件は、アウトプット(利益)を握っている非常に重要な鍵です。一般に制約条件は、生産現場なら能力の一番低い工程や設備であり、純粋に能力が不足している状態を「物理的制約」と呼びます。また規定や制度、組織構造などマネジメント制約の場合には「方針制約」、さらには需要が盛り上がらず販売が伸びない状態を「市場制約」と規定しています。この3つの制約条件を常に識別することによって、全体に影響する制約条件を次々に発見・解決する「間断なき革新プロセス」を構築する事ができるのです。

3. スループットとは

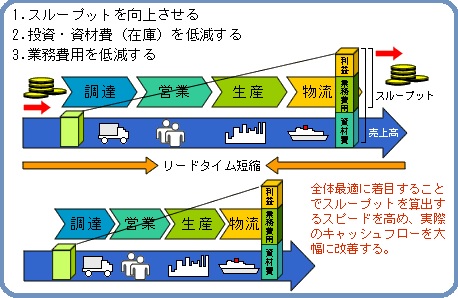

TOCでは「金を儲ける」ことが以下の3つであると規定します。

(1) スループットを増大させる

(2) 在庫(原材料、仕掛、製品など)を低減する

(3) 業務費用(資材費以外の総経費、直接人件費も含む)を低減する

(1)と(3)は実行する順序関係も示しています。その理由は、スループットを増大することは単位時間あたりの売上増大で理論的な限界がないのに対し、総投資や業務費用はゼロ以下には低減できないためです。

図2. キャッシュフローの改善

4. TOC開発の経緯

TOCの目的は「現在から将来にわたって儲け続ける」ことです。イスラエル出身の物理学者ゴールドラット(Eliyahu M. Goldratt)博士が1980年代前半に提唱したのは、「工場の生産性はボトルネック工程の能力以上には絶対に向上しない」という一言でした。しかしこの原理こそが、生産性を飛躍的に高め、在庫、仕掛を劇的に減少させる鍵であったことは、その後のTOCの歴史が証明しました。

TOCを世に広めた小説「The Goal(ザ・ゴール)」は21カ国語に翻訳され、全世界で400万部近を超える大ベストセラーとなっています。世界に名だたる航空機、自動車、半導体、化学、鉄鋼といった企業やアメリカ軍、自治体、医療機関、幼児教育など多岐に渡る企業がTOCを導入し、その成果もそれぞれにめざましいものがあります。国内でも、富士通、NEC、エプソン、日立ツール、日立金属などの大手製造業を中心に、数十社から目覚ましい成果が報告され、TOCは経営革新ツールとして注目を集めています。

以下簡単にTOC進展の経緯を記述します。

【70年代】

【80年代】

- 生産管理用ソフトOPT (Optimized Production Technology) が米国で一躍有名になる

- OPT背後のコンセプトを小説「The Goal」として発表し、200万部以上の超ベストセラーとなる。

- 博士がソフトウェアに次のような疑問を抱く

・OPT導入より「The Goal」で改善した方が効果あり

・1990 ヘイスタックシンドローム

【90年代】

- 博士がOPT販売会社を退職し、AGI (Avraham Y. Goldratt Institute) を設立

- 「The Goal」で説明した手法の教育に専念

- TOCに基づく原価管理手法を開発

- Thinking Process(思考プロセス)を開発

・変化に対する抵抗の問題

・市場制約の問題

・方針的制約の問題

- 1994 Thinking Process を小説「It's Not Luck」として発表

- 1997 クリティカルチェーンプロジェクト管理 ( Critical Chain Project ...