1.制約理論(TOC:Theory of Constraints)とは

なんだか難しそうな理論ですね。でも要点はシンプルで、「すべてをボトルネック(制約条件)に合わせて考えよう」というものです。世の中の色々な仕組みは結構複雑であるため、全てを管理しようとすると大変な労力です。しかし実態を良く観察すると、どこかがボトルネックになっている場合が多いため、そこだけきちんと管理すればあとはほどほどでもうまくいく、というありがたい理論で、「合理的に手を抜く」方法と言えます。

なんだか難しそうな理論ですね。でも要点はシンプルで、「すべてをボトルネック(制約条件)に合わせて考えよう」というものです。世の中の色々な仕組みは結構複雑であるため、全てを管理しようとすると大変な労力です。しかし実態を良く観察すると、どこかがボトルネックになっている場合が多いため、そこだけきちんと管理すればあとはほどほどでもうまくいく、というありがたい理論で、「合理的に手を抜く」方法と言えます。

80年代日本製造業の成功を仔細に観察したイスラエルのE.ゴールドラット博士が体系づけた考え方で、それを紹介した小説「ザ・ゴール」は世界で1000万部、日本だけでも70万部売れたと言われます。

2.DBR(Drum-Buffer-Rope)とは

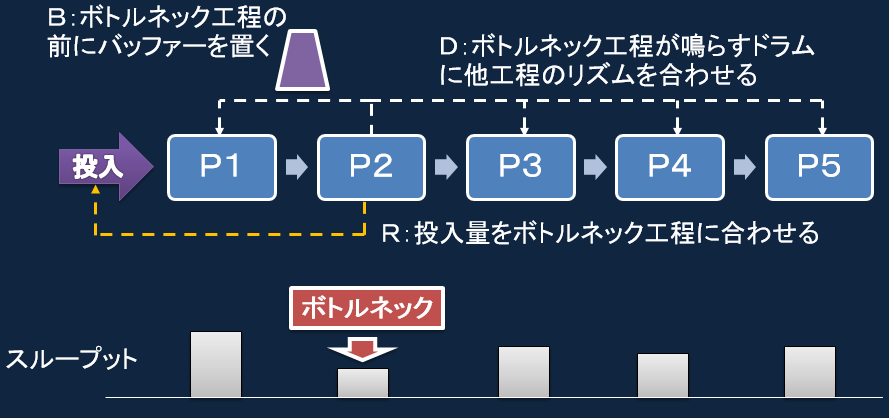

この制約理論を生産管理に適用したのが、DBR(ドラム-バッファ-ロープ)の考え方です。図2に示すように、ボトルネック工程の進捗(D:ドラム)に合わせて他の工程を進め、ボトルネック工程が止まらないようにその直前にのみ仕掛かり品(B:バッファ)を置き、ボトルネック工程の仕上がり(R:ロープ)に合わせて投入するという3つの管理だけで、全体の仕掛在庫を減らしつつも平均納期を短くすることが可能になります。

図2.DBR(ドラム-バッファ-ロープ)の概念図

なぜドラムやロープに例えているかは、是非「ザ・ゴール」を読んでください。理論書と違って小説なので読みやすいのですが、昨年舞台を日本に移して「コミック版ザ・ゴール」が発行されました。小説以上にサクっと読めますのでお勧めです。

3.制約理論(DBR)の適用手順

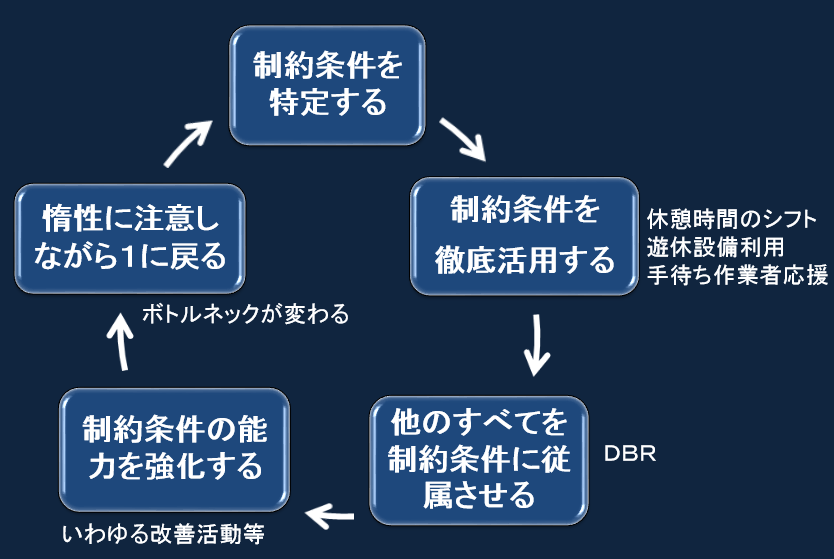

制約理論(DBR)を実際の生産管理に適用するには、次のような手順で実行します。図3を参考にしてください。

(1)制約条件を特定する

まずはボトルネックになっている工程を見極める必要があります。常識的に考えて仕掛品が滞留しているところは怪しいわけですが、工程ごとに流動数分析やIE的に処理能力を計算して比較することも有効です。

(2)制約条件を徹底活用する

ボトルネック工程が判明すると、その工程の能力アップを考えたくなるわけですが、そのためには費用が掛かることが多いので、グッと我慢してまずは費用が増えない方法を実行します。

例えば、ボトルネック工程だけ朝礼や昼休みを交代シフトとして稼働を止めない。設備故障時はこの工程を最優先で修理する。この工程の担当者の事務作業など雑務を、他の担当者が代行する。段取り時間を短縮する。などの方法が考えられます。

(3)すべてを制約条件に従属させる

最も重要なのは、ボトルネック工程のスケジュールを基準に逆算して投入することで、いくら設備や作業者が余っていても基準に至らないロットは投入しません。またボトルネック以外の工程は手待ちが発生することになりますが、ここでも余計な作業はしません。不要な仕掛在庫が増えるだけで、出荷量は増えないからです。ここはとにかく在庫を嫌うトヨタ生産方式に通じる部分です。

(4)制約条件の能力を強化する

ここまでやってもボトルネックが解消されない場合に、初めてこの工程の能力を増強します。設備の追加、改造、交代制勤務、不良改善、作業員の訓練など、費用が掛かっても効果がある場合が多くなります。

(5)惰性に注意しながら(1)に戻る

(4)によって、ボトルネックの位置が別の工程に移動することも多いため、ここでもう一度初心に帰ってボトルネックをチェックします。ここで需要よりも供給過多になる場合は、制約条件が工場外の市場に移ったことを意味します。

図3.制約理論(DBR)の適用手順

4.制約理論(DBR)適用の留意点

実は上記のようにボトルネックが常に固定されているケースは少数派で、多品種少量生産の場合などでは、日によって製品によってボトルネック工程があちこちに動く方が多いもの...