【PERTの連載目次】

1.スケジュール管理に使われる工程表

2.基本用語と基本ルール

3.作業時刻

4.余裕時間

5.クリティカルパス

6.日程短縮

7.フォローアップ

8.配員計画

9.最小費用による日程計画

10.まとめ及び用語の意味

9. 最小費用による日程計画

作業に要する費用は、それに要する作業時間と密接な関係があります。通常、時間を短縮すると直接費用(ここでは費用と呼ぶ)は増加します。考えられる標準作業時間を限界まで短縮したとき、その作業時間を特急作業時間(クラッシュ・タイム)と呼びます。標準作業時間に対する費用を標準費用、特急作業時間に対する費用を特急費用とすると1日当たりの短縮費用は次のようになります。

(特急費用–標準費用)/(標準作業時間–特急作業時間)= 1日短縮当たりの費用増

表9.1標準及び特急の費用増計算例

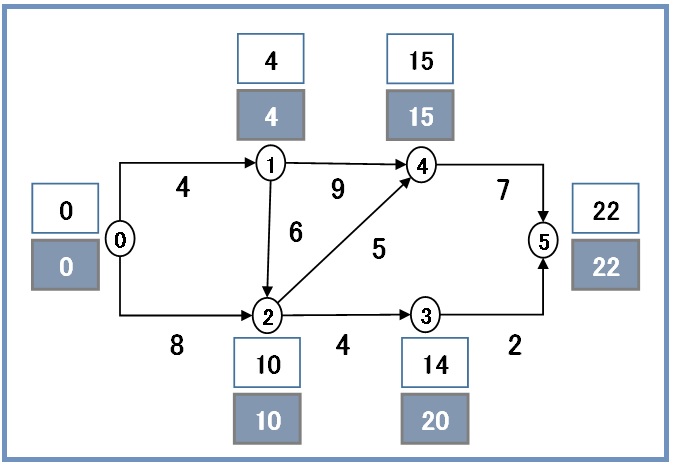

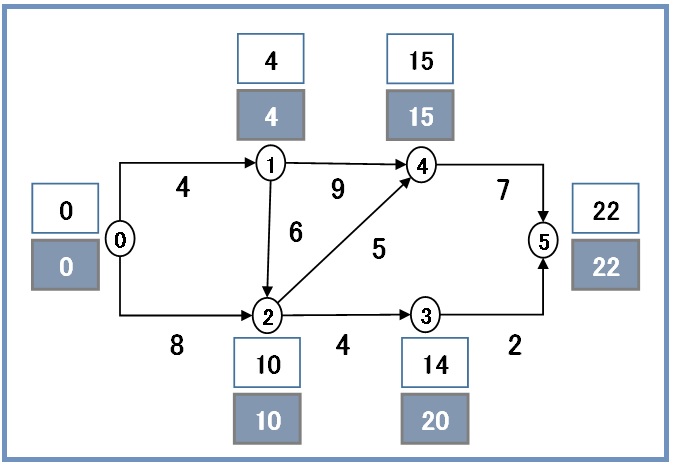

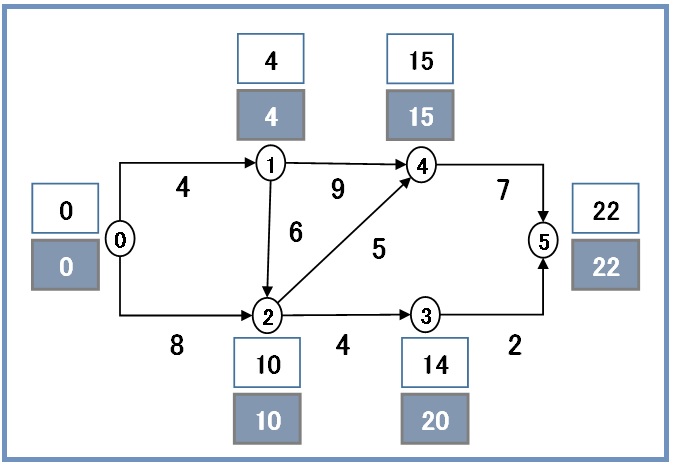

上式による各作業の1日短縮当たりの費用増を知れば、工期短縮に際して、クリティカルパス上にある作業群の中から最も適切な作業を選び、その作業時間を短縮することにより、全体の工期を最小費用増で短縮できます。表9.1は、図9.1のネットワークの各作業の標準、特急時間及びそれらの費用と各作業の1日短縮当たりの費用増を表したものです。*印は最初より特急作業時間のものです。表9.1より図9.1の標準作業時時間の工期を求めると、図9.2のように22日間となり、その費用合計は74,400円となります。

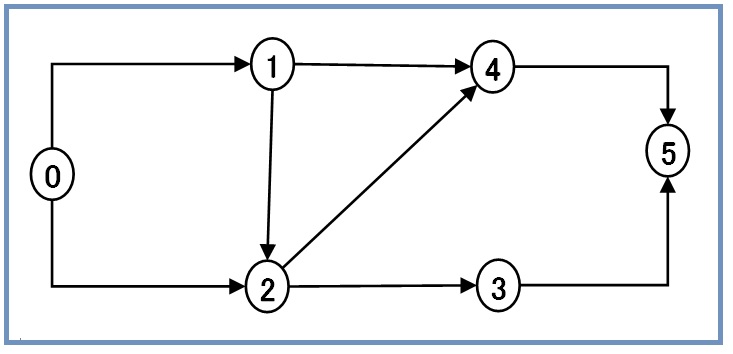

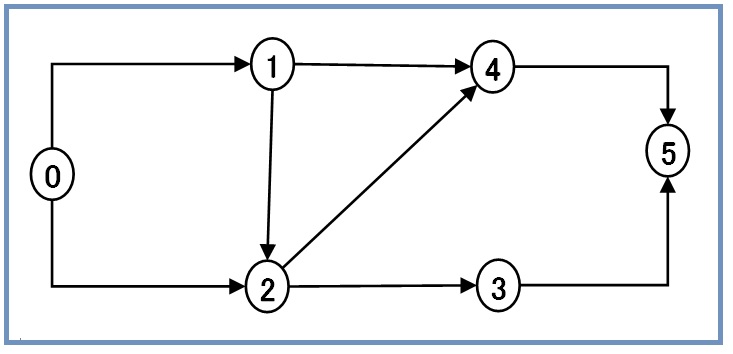

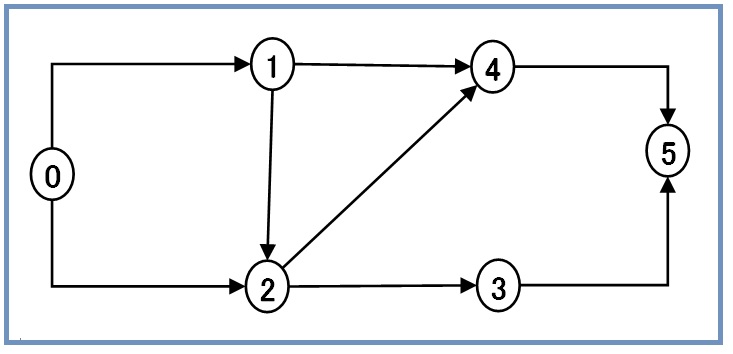

図9.1ネットワークモデル

図9.2標準作業時間の工期

表9.2クリティカルパス上の費用増/日

表9.2は、図9.2のクリティカルパス上の作業の1日短縮当たりの費用増を表にしたものです。なお、表中の短縮可能日数は表9.1の標準日数から特急日数を引いたものです。図9.2の工期を1日短縮するには表9.2の作業中最小費用増の作業を選べばよいことになります。作業①→②が該当します。1,500円の費用増により1日工期を短縮したが、ネットワーク上のクリティカルパスには変化しません。2日短縮する場合には、所要日数を20日として最大余裕時間を計算し負の余裕時間となる経路がなくなるように考慮しなければならないが、図9.2ではクリティカルパス以外に負の余裕時間は生じないため、作業①→②で2日短縮すればよいことになります。

...