1. 生産資材管理方法の歴史的変遷

生産管理という概念は広いわけですが、今回取り上げるのは部品、材料などの資材を購入して製品を生産する「計画-購買-在庫-生産」の部分です。資材管理とも言え、またサプライチェーン管理とも言えます。

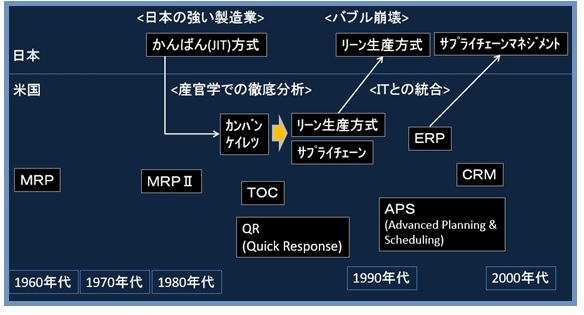

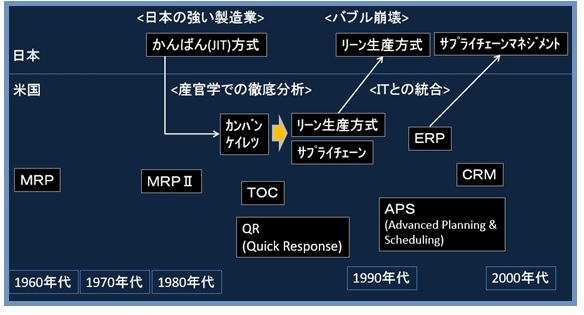

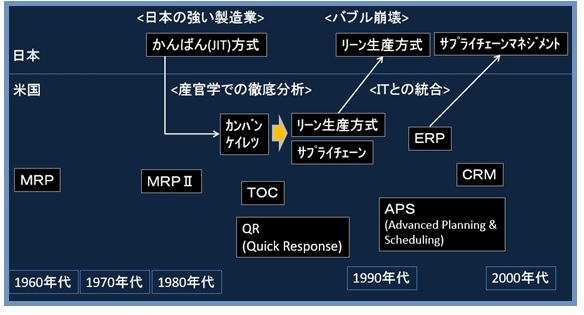

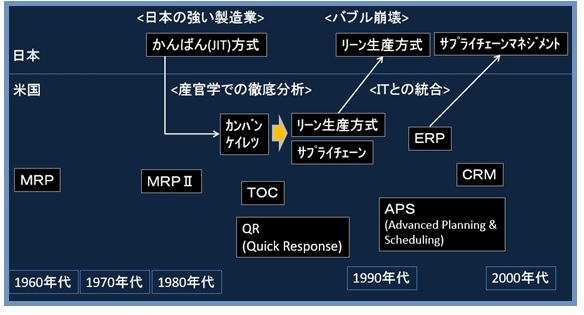

この原稿を執筆するに際してこの分野の歴史を調べてみたのですが、ほとんどの資料は下図1のように、米国で1960年代に始まったMRP(Material Resource Planning)を起源としています。それ以前の、例えば明治時代の主要製造業だった製糸工場で「どう作っていたか」については資料があるものの、その資材の管理方法については全く情報が見つかりませんでした。

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆]

おそらくは必要なものを多少の余裕を持って発注し、在庫を適当(適切?)に管理していたのではないでしょうか。製品ライフのサイクルが長く、比較的少ない品目を大量生産していれば、仕掛品や完成品の在庫はさして問題になりません。またネット通信どころかFAXすらなく、そろばんで計算している時代に、分単位のち密な定量管理は不可能でした。

1960年代にコンピューターが世の中で使われ始めると、一部の米国大手企業がMRPで資材発注管理を始め、さらに設備や人材、資本などの資源まで管理対象として在庫や財務を計画するMRP (Manufacturing Resource Planning)Ⅱに発展しました。

これに対して日本では、トヨタのカンバン方式や経験と協調で在庫を最小限にする管理に成功していたため、MRPⅡは普及せず、むしろ1980年代に日本流の管理を研究した米国がリーン(無駄のない)生産方式として導入したり、さらに簡易で分かりやすいTOC(Theory of Constrains、制約理論)として体系化しました。

そうこうしているうちにコンピュータの能力/価格比が急速に向上し、日本においてもコンピュータを使った資材管理、日程管理が一般的になってきました。

2. MRPの仕組み

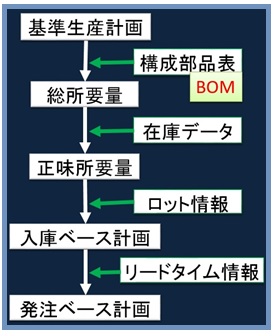

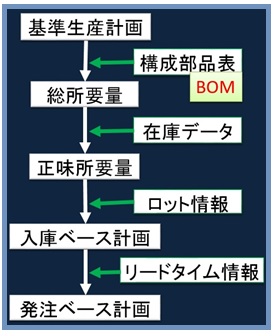

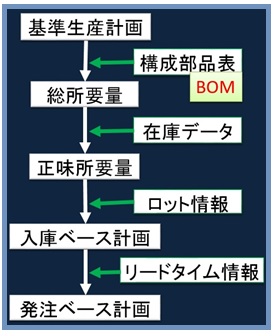

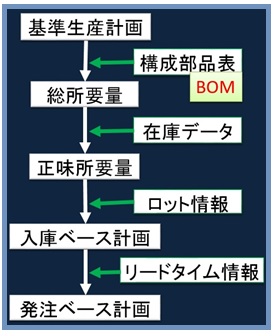

MRPの手順を図2に示します。生産計画に必要な資材を各種情報から計算し、適切なタイミングで適切な量をサプライヤーに発注しようとするものです。あらかじめ生産しようとする製品に必要な材料と数量をBOM(Bill of Material:部品表)にまとめ、生産計画で決められた製品台数をかけることで各部品の必要量が計算されます。そこから在庫量を引くことで発注量を計算し、部品のロットサイズを考慮して購入ロット数を決定し、必要期日から納入リードタイム分だけ手前に発注します。

図2.MRPの手順

当たり前の手順ですが、図2フローの計画と右の情報を入力すればあとは計算で出てきます。小規模な製品で、他の製品と独立していれば簡単ですが、大規模な製品で派生機種が多く、よって共通部品が多い時には、こういったシステムの効果が大きくなります。1970年代は大型コンピュータで何時間もかけて計算しましたが、現在では汎用PCでリアルタイムに処理できてしまいます。すごい世の中になったものです。

これによって在庫削減、製造リードタイム短縮、部品欠品の防止、発注業務の一本化などの効果が期待されます。

3. 生産資材管理システム導入の留意点と問題点

こんなに便利そうなMRPですが、なかなか効果が出ない企業が多いとも聞きますす。MRPには次のような問題があります。

(1) 部品表が正確なのはもちろんのこと、在庫データ、リードタイム情報が正確でなければなりません。私が元勤務していた事業部の購買担当に聞いたところ、在庫数量データが現物と合わないので使えないとのことでした。生産に使う数量は比較的正しいものの、開発部門が実験に使用した部品の数量入力が不正確だろうとのことでした。一度でも不正確だと毎回倉庫に行って確認しないと不安になります。リードタイムも数量が10個の時と1000個の時、繁忙期と閑散期で同じとは思えません。

(2) 全ての計算のもととなる「基準生産計画」の精度が重要ですが、見込み生産製品の場合はこれも変動する場合があります。多少減る分には大きな影響がありませんが、増えてしまうと部品が...

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆]

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆] 図2.MRPの手順

図2.MRPの手順

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆]

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆] 図2.MRPの手順

図2.MRPの手順 図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆]

図1.資材管理の移り変わり [引用:特許庁技術調査資料を筆者が加筆] 図2.MRPの手順

図2.MRPの手順