【目次】

第5章 マトリックス・データ(MD)解析法の使い方

第6章 マトリックス図法の使い方

第7章 系統図法の使い方

第8章 アロー・ダイヤグラム法の使い方

第9章 PDPC法の使い方←今回

第10章 PDCA-TC法の使い方

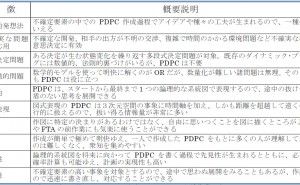

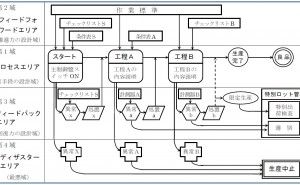

第9章 PDPC法の使い方

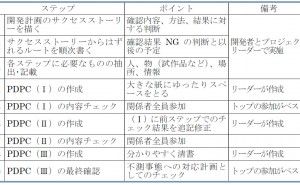

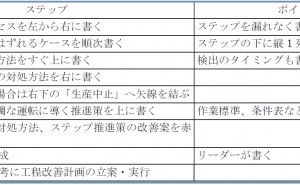

9.4 挑戦管理のためのPDPC法の基本ステップ

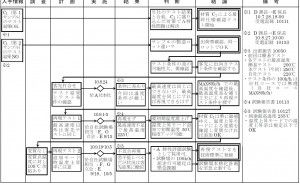

9.4.3 不測事態への対応計画立案のためのPDPC法(タイプC)の基本ステップ

(3) C型PDPC作成の基本ステップのStep1に続いて解説します。

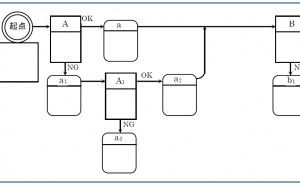

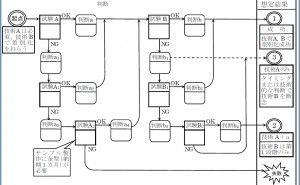

◆ Step 2:各工程からはずれるケースを書く

液が正しくない、ミキサーが逆転する、圧が上がらないなど、現象だろうが原因だろうが、少しでも思いつけば工程ボックスの下の少し右よりのところに、少し間をあけて(次ステップで検出方法を記入するため)縦1列に書き込みます。

【ポイント】突拍子もないことを大事にする

“そんなバカな”というような、ありそうもないことでも記入しておくと、意外に、それを否定する段階で思わぬリスクの発見につながります。たとえば、“ミキサーの逆転”など日常ではあり得ないのですが、“保全後の回転方向チェック” が保全標準に入っていなかったりするのです。

◆ Step 3:上記異常の検出方法を記入する

四角い枠の中に記入しますが、検出方法には“原因系”と“現象系”があるので記入枠で分かるように(前者は2重線の四角にするなど)しておきます。記入ルールが、すぐ下の異常の検出方法なので分かるが、検出対象に矢線をつないでおきます。

【ポイント 1】思いついたアイデアは赤で記入する

後で、改善策を集中的に抽出するためのStep7がありますが、忘れてしまうのを防ぐ意味と、その他の検出方法の参考になるという意味で思いついたときにどんどん記入しておきます。

【ポイント 2】他の異常検出もできるときは矢線を結んでおく

“検出の可能性あり”と思ったときは、点線の矢線で結んでおき、Step7で本格的に検討します。

◆ Step 4:検出された異常に対する対処方法を記入する。

対処方法によってラインは正常に復帰するので、それを示すために、正常ルートへ矢線を結んでおきます。ただ、検出のタイミングにより、不良品または2級品ができてしまうケースがあるので、そういったときの復帰矢線は点線にしておくなど分かるようにしておくとともに、右端に「~不良」「~品」といったところを準備して、矢線を結んでおきます。

【ポイント 1】復帰処理後の製品(または部分)は、分かるようにする

製品が1つずつできてくる工程の場合は、製品受け箱を替えて別ロットにします。対象事例のように、長い製品の部分的不具合の場合は、その場所が分かるようにマークしておきます。

【ポイント 2】対処レベルによっては「限定生産」を明示する

異常の種類によっては、復帰状態が“要注意運転”のレベルにならざるを得ないケースがあります。そのような場合は、チャートの右端に「限定生産」というところを作っておき、そこへ矢線を結びます。

◆ Step 5:対処方法がない場合は、右下の「生産中止」へ矢線を結ぶ。

対処方法がない場合や、あっても危険を伴ったり、一つ間違うと大きな損失につながるような場合は、迷わず「生産中止」に矢線を結んでおきます。特に、「ちょっと危ないが、うまくいけば復帰できる」ような“異常”については、明確に「生産中止」としておきます。各自のとっさの判断に任せると、往々にして何とかしようとして事故や大損失につながるので、要注意です。

【ポイント】停台方法も明示する

停台方法が「非常停止ボタン」なのか「制御盤の停止ボタン」なのか、または「停止作業標準による」のかを明示します。

◆ Step 6:各工程を順調運転に導く推進策を上側に記入する。

生産ラインでの一般的なものとしては、「作業標準」「条件表」「チェックリスト」「自動調整装置」「ポカヨケ」などがあります。記入はプロセスの上に書き、対象とする“工程”や“異常”に対して矢線を結んでおきます。

【ポイント】設計段階での実施がより効果的

このステップを既存のラインに適用していて感じるのは、設計時であれば簡単に採用できる素晴らしいアイデアが、既存ラインの制約により、不可能であったり、莫大な改造費用で実現しなかったりする際の悔しさです。ラインにしても機構設計にしても、デザインレビュー段階でのPDPC...