HAZOPを解説する前提として、最初にリスクについて考えましょう。「リスク」は「危害や危険な事象が発生したときの重大性(影響度)」と「危害や危険な事象の発生の可能性(発生度)」の組み合わせとなり、組織が決定したリスク評価基準とその「影響度」の評価結果、「発生度」の評価結果(影響度や発生度の評価基準も決定する必要もあります)を組み合わせた結果と照らし合わせ、リスクを評価し、対策の必要性及び対策の優先順位を決定する必要があります。

適切にリスクマネジメントを行うためのポイントの一つに「影響度」及び「発生度」についての評価があります。いくら「ハザード(危害や危険な事象の源)」を特定し、「危害」や「危険な事象」について網羅的に洗い出したとしても「影響度」の評価を誤る、または意図的に低くしてしまっては適切なリスク評価はできません。

「影響度」の評価は自社の過去事例だけでなく、他社の事例、生命、身体への影響、製品やサービスへの影響、法規制に対しての影響、顧客や利害関係者の影響、組織の事業や活動への影響など幅広く考慮して影響度を評価する必要があります。

また「発生度」の評価についても同様のことがいえます。「発生度」については、どの位の頻度で発生するのかといった評価が難しい内容もあります。「起こり得る危害や事象ではあるが、どの程度のレベルで発生するのか分からない」といった発生の程度の評価が難しい場合は「その危害や危険な事象は必ず発生するもの」とし、「影響度」で評価されると良いでしょう。

♦ HAZOPとは

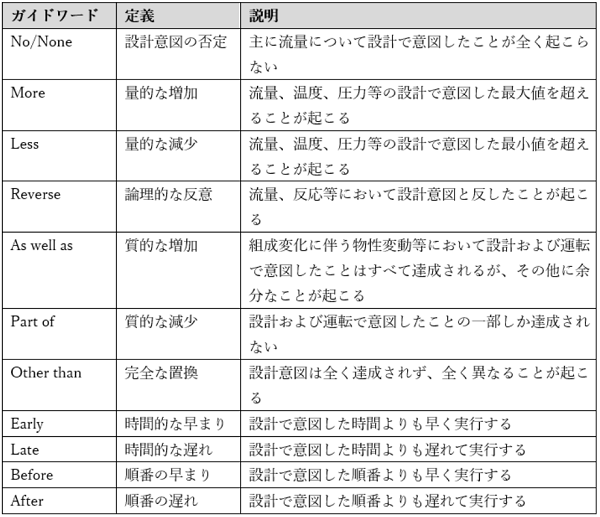

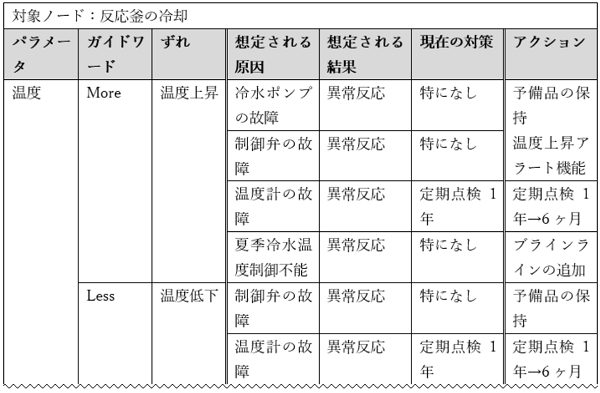

HAZOP(Hazard and Operability Studies)手法とは、1960年代、英国のICI社が新規化学プロセスを開発する際に安全を確保するために、設計意図と異なる状態の発生を網羅し、それらの影響・結果を評価分析して、必要な安全性評価と対策を取るために考え出した手法です。 その進め方は標準ガイドワード(誘導語)を使うことで、効率的に想定外の事象に誘導して危険源を洗い出すこ...