1.Kaizenとは?

改善(かいぜん)の一般的意味は悪い状態を改めて善くすることですが、製造業で用いられる単語としての改善は、工場の作業者が中心となって行うボトムアップ活動のことです。

改善活動の内容は、生産設備の改造や工具の新作、ポカヨケの製作などといった業務効率の向上や、作業安全性の確保、品質不具合防止など生産に関わる範囲全てにわたります。

また今日では、改善はしばしばKaizenと表現されます。日本の製造業が海外へ工場を展開した際に、日本から派遣された作業トレーナーが現地従業員に教えたり、また1980年代にMITが中心になって行った日本製造業の強さの研究などを通じて、日本の製造業の重要な要素の一つとして海外でも広まり、結果Kaizenとして世界でも通用する言葉となりました。

日本流Kaizenの特徴には以下のようなものがあります。[1]

(1)知恵を生産設備に織り込むことで、同じ設備を使う他社に差をつける。

(2)不足するものをすぐに買うのではなく、自分達で製作・改造することで、大型投資を抑制する。

(3)改善は会社命令で実行するのではなく作業者が自分で知恵を出して変えていく。

(4)企業側はQCサークルなどの形で活動を支援することが多い。また、改善は一度行ったら終わりではなく次々と改善を行っていく持続性、継続性が重視される。

2.Kaizenの歴史

2.Kaizenの歴史

現場サイドでの生産性、品質の向上の為の作業方法変更、治工具使用はどの国、どの時代でも実施されてきましたが『現場で即時、お金をかけず生産性、品質を向上をさせ経営システムに作業者の知恵を体系的に取り入れ、活用し、成果を上げたのはやはり『トヨタ』が最初です。

3.Kaizenの思想

世界は常に変化しています、よって企業及び人も変化、対応しなければ生き残れません。始めは制約された条件下で変化を模索します。変化の方法は無限にありますが、生き残る事ができる変化は有限です。そして、BESTな変化が何かは誰もわかりません。BESTかどうかを評価するのはお客様が決めるのであって、変化するモノ自体が判断できませんし、断定してはいけません。外部世界が良いと評価したときに、それが良いというものです。

そこで私達が最初におこなうべき事は、変化という行動を起こすことです。行動を起こせば結果がわかり、結果を分析すれば次のより良い行動に移せます。

物事すべて頭で考えて計画どおりに成功するのであれば、そのことであまり大した成果は得られません。なぜなら、そのような事はすでに実施されていることが多いからです。成功する確率が低く、誰もがやりたくないことこそトライする価値があります。まずはトライして、何故不具合が生じたか考えて検証することで、成功に近づいていくと考えましょう。

決してあきらめない、成功の鍵はその中にあるのではないでしょうか?

4.Kaizenの進め方

Kaizenを効果的に進めるためには、その活動が経営の利益に貢献できるように、組織的、継続的な体制を構築し、全員参加型のKiazen活動として発足させることです。この時のポイントは以下の通りです。

(1)組織:全社的なKaizenの組織を設け、継続的に展開する。

・メンバー構成:活動リーダーと事務局の決定

・Kaizen活動推進規定の作成

(2)管理:Kaizen活動が活発化するように啓蒙活動を実施する。

・表彰、発表会の実施

(3)教育:社員に改善の意義を理解、納得させ、質の高いKaizenを実践できるように教育する。

・全員を対象としたKaizen教育

・kaizenリーダー研修

さらに実践する時のポイントは以下のようになります。

(1)即、実施。即、行動

困った事があればその場でKaizenします。特に時々しか発生しない問題は発生した時がKaizenのチャンスです。その現場での状況を分析し、その場で問題究明をするのです。

(2)時間をかけない

特別に会議等は実施せず、その場でKaizenを進めます。相談したいこと、確認したい事があればその場で上司、先輩に尋ねます。

(3)お金を使わない

困った事の解決をお金で処理しないようにします。現状あるものおよび市販品等の安く直ぐに手に入るもので代...

(4)全員の知恵を出す

上司、先輩の知恵および他部門のまねでもいいから全員の知恵を借ります。

5.Kaizen型とInnovation型のものづくり

Innovation型のものづくりは世界に大きな貢献をもたらしますが開発、発明には大きな時間、お金がかかります。また一旦開発、発明されてしまうとコピーされる事が多く、利益を上げるメンバーは少数に限られてきますし、頻繁には発生しないものです。如何に革新的なものづくりであろうとも、時間と共に管理ロス、設備ロスが増加します。[2]

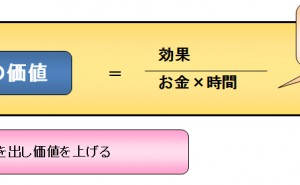

一方Kaizen型のものづくりは、過大な時間、お金を費やさず生産性を向上される事ができ、参加メンバーも現場作業者も含めた全員です。また、一度その運営システムが構築されると良き風土となり、他会社にマネされにくいという長所もあります。[2]

6.参考文献

[1] 東沢文二,「改善基礎講座」,産業能率大学,P33

[2] 今井正明,「KAIZEN」,講談社,P55-57