1.生産・出荷スピードと資材・製品在庫

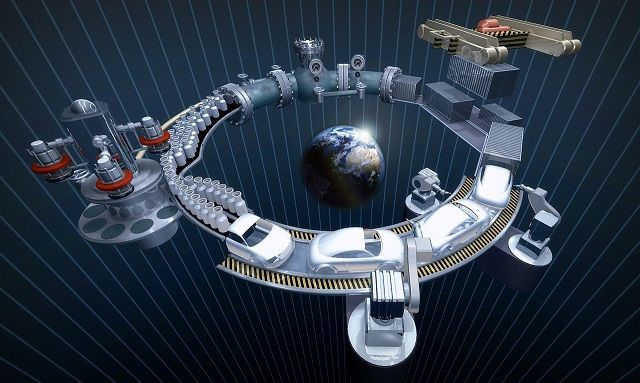

ある電子機械メーカーでは、多品種の生産を機械部品加工、電子部品組み付け、組立て検査と別工場で行っています。検査後の完成品を工場倉庫に保管し、さらに大型のロジスティクスセンターにまとめて全国の販売拠点にある支店管理の倉庫に集め、営業現場からの注文に応じて出荷するという形です。

モノの流れを時間にそって追跡、観察してみましょう。まず工場に資材が納入されます。搬入された資材は即生産に投入される物もあれば、しばらくの間使われずに滞留するモノもあります。ある資材はある時在庫が多くても、入荷したら翌日までには生産に使われているものもあれば、資材在庫は多くなくても同じものがいつまでも倉庫スペースに居座っていたりします。資材在庫が多いか少ないかは、生産に投入されるスピードとの比較で決まってくるのです。1種類の製品を作るのに多くの資材部品を使う場合は、過剰在庫になったり資材不足になったりしがちです。資材倉庫の在庫を見ただけで、一概に多い少ないという判断はできません。

資材だけでなく、製品倉庫についても同じことが言えます。大量に倉庫に積んであっても注文による出荷ですぐに払い出される製品もあれば、長い期間滞留している製品もあります。物流センターに積まれている製品が多いか少ないかは、受注に応じて出荷される出荷スピードとの対比で決まってきます。

2.工程内の流れと仕掛かり在庫

そして資材と製品以外のもう一つの棚卸在庫は、生産途上の仕掛在庫です。生産工程には、前後に連鎖する複数の工程から、分岐や合流といったネットワークの連鎖があり、最終的にロットというまとまりを経てモノが移動しています。工程を経る毎に加工されては、違うモノになって付加価値が付いてくるのです。工場内では、このような仕掛在庫が工程の前後にたくさん目立ちますが、よく観察していると日々同じモノはないほど流れているモノもあれば、いつも同じモノが機械のまわりのスペースを占めているものもありあます。川の流れやベルトコンベア-や飲料の充填のように流れが観測できる工場もあれば、植物の成長のように高速度カメラで撮影して早回しをしないと見えない流れもあるのです。

3.在庫を流れで見ることの重要性

ここで重要なことは、これらの在庫をある瞬間の量ではなく流れの速さで見ることです。 ある1点の在庫の大きさを見るのではなく、キャッシュが出る資材の仕入れからキャッシュが入る製品出荷までのすべてのストックポイントの在庫を見ることです。そうすれば工場における生産のリードタイムも、資産調達から製品出荷までのサプライチェーンのリードタイムも、モノが滞留している在庫を見ればリードタイムが分かるのです。

資材在庫・仕掛在庫・製品在庫からなるサプライチェーンのリードタイムの概念を図1に示します。

まず生産や物流倉庫や営業拠点の現場を見れば...