材料に外力を加えるとやがて変形が大きくなり、弾性変形から塑性変形に移行します。

塑性変形は、金属をはじめ結晶構造を持つ材料でよく観察されますが、プラスチックなどの非晶質材料でも荷重条件によっては塑性変形が見られます。

プラスチックは、セラミックス、金属と肩を並べる3大材料の一つと言われています。他の材料と比べてプラスチックは、比較的低い温度で成形でき、軽量なために様々な成形加工法が開発され、日用品から輸送機器に至るまで広域な分野で使用されています。

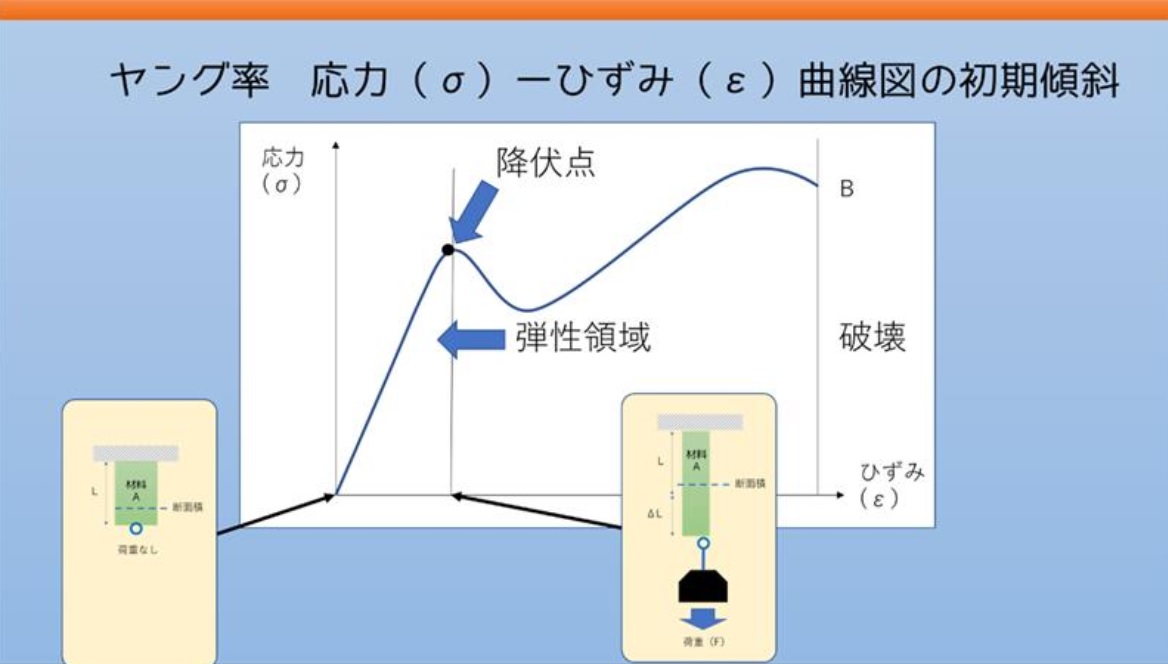

金属材料の対極にあるプラスチックの性質の中でも応力とひずみの関係は、最も基本的かつ重要な性質の一つです。材料力学は基本的に材料が弾性変形することを前提にしていますが、弾性変形以外の部分も含めて、材料の性質を分かりやすく示すために用いられるのが応力-ひずみ曲線です。今回は、降伏点とは何かを解説します。

◆関連解説記事『プラスチックの強度設計とは、曲げ弾性率・ヤング率』

▼さらに深く学ぶなら!

「降伏点」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

1. 降伏点とは

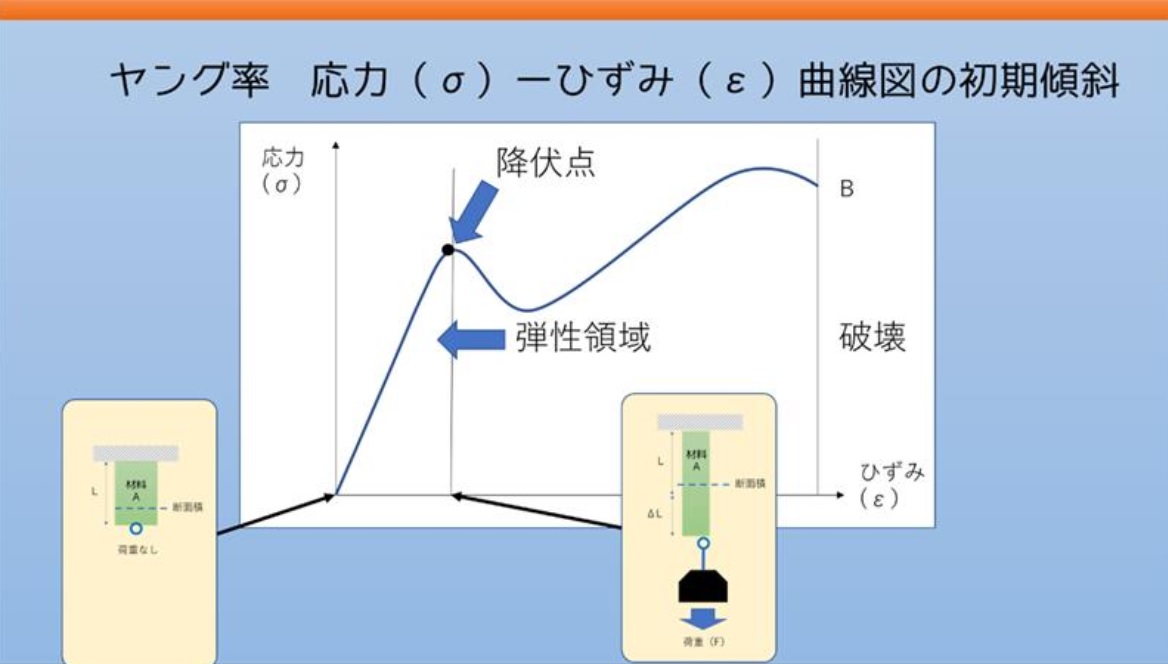

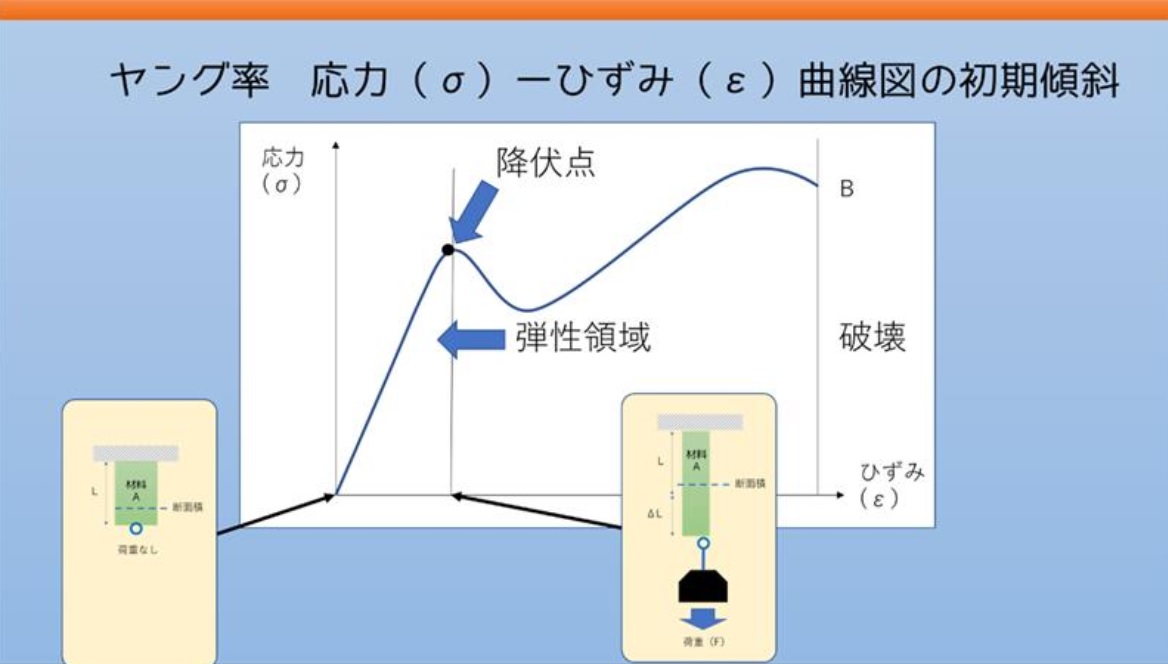

材料に力を加えていくと、初期は力の大きさに比例してばねのように変形しますが、やがて変形が大きくなります。この変形が大きくなる力を降伏点などと呼んでいます。降伏点の前を弾性、後を塑性と呼びます。弾性の範囲では、力を取り除くと元の形に戻りますが、降伏点を超えて塑性の範囲まで力を加えると、変形が大きくなる力はこれを取り除いても元に戻らず変形が残ります。機械・構造物の構成部品は弾性範囲内使用が前提で、部品の設計に降伏点はよく使われています。

弾性材料の場合、応力とひずみの関係は図1のように直線状になりますが、実際には材料の種類や測定条件によって様々な曲線を描きます。応力とひずみの関係をグラフ上にプロットしたものを応力-ひずみ曲線(S-S曲線)と呼び、これは材料特性を示すことに用います。材料の強さは応力-ひずみ曲線を使って定義されています。

図1. 応力とひずみの関係(軟鋼の例)

応力が増えずにひずみが増える最初の部分(曲線の凸部分)を降伏点、その時の応力を降伏応力といいます。また、材料が破断、せん断する時の応力は破壊応力です。材料によって降伏点が現れるものと現れないものがあり、降伏点が現れるものは降伏応力を、降伏点が現れないものは破壊応力を材料の強さとすることが多いのです。

2. 降伏点の単位

降伏点の単位は、応力度や引張強度の単位と同じN/m㎡です。

◆関連解説記事『応力の単位と種類とは?3分で概要が分かる』

3. 降伏点の計算方法

降伏点は、降伏応力を求める事であり、降伏応力まではフックの法則で計...

材料に外力を加えるとやがて変形が大きくなり、弾性変形から塑性変形に移行します。

塑性変形は、金属をはじめ結晶構造を持つ材料でよく観察されますが、プラスチックなどの非晶質材料でも荷重条件によっては塑性変形が見られます。

プラスチックは、セラミックス、金属と肩を並べる3大材料の一つと言われています。他の材料と比べてプラスチックは、比較的低い温度で成形でき、軽量なために様々な成形加工法が開発され、日用品から輸送機器に至るまで広域な分野で使用されています。

金属材料の対極にあるプラスチックの性質の中でも応力とひずみの関係は、最も基本的かつ重要な性質の一つです。材料力学は基本的に材料が弾性変形することを前提にしていますが、弾性変形以外の部分も含めて、材料の性質を分かりやすく示すために用いられるのが応力-ひずみ曲線です。今回は、降伏点とは何かを解説します。

◆関連解説記事『プラスチックの強度設計とは、曲げ弾性率・ヤング率』

▼さらに深く学ぶなら!

「降伏点」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

1. 降伏点とは

材料に力を加えていくと、初期は力の大きさに比例してばねのように変形しますが、やがて変形が大きくなります。この変形が大きくなる力を降伏点などと呼んでいます。降伏点の前を弾性、後を塑性と呼びます。弾性の範囲では、力を取り除くと元の形に戻りますが、降伏点を超えて塑性の範囲まで力を加えると、変形が大きくなる力はこれを取り除いても元に戻らず変形が残ります。機械・構造物の構成部品は弾性範囲内使用が前提で、部品の設計に降伏点はよく使われています。

弾性材料の場合、応力とひずみの関係は図1のように直線状になりますが、実際には材料の種類や測定条件によって様々な曲線を描きます。応力とひずみの関係をグラフ上にプロットしたものを応力-ひずみ曲線(S-S曲線)と呼び、これは材料特性を示すことに用います。材料の強さは応力-ひずみ曲線を使って定義されています。

図1. 応力とひずみの関係(軟鋼の例)

応力が増えずにひずみが増える最初の部分(曲線の凸部分)を降伏点、その時の応力を降伏応力といいます。また、材料が破断、せん断する時の応力は破壊応力です。材料によって降伏点が現れるものと現れないものがあり、降伏点が現れるものは降伏応力を、降伏点が現れないものは破壊応力を材料の強さとすることが多いのです。

2. 降伏点の単位

降伏点の単位は、応力度や引張強度の単位と同じN/m㎡です。

◆関連解説記事『応力の単位と種類とは?3分で概要が分かる』

3. 降伏点の計算方法

降伏点は、降伏応力を求める事であり、降伏応力まではフックの法則で計算できます。

引張力が作用する鋼材の応力は下式で算定します。

降伏点の計算式

σ=P/A

ひずみ値がある場合はヤング係数は一定なので応力計算ができます。

σ=Eε

降伏点の計算について解説

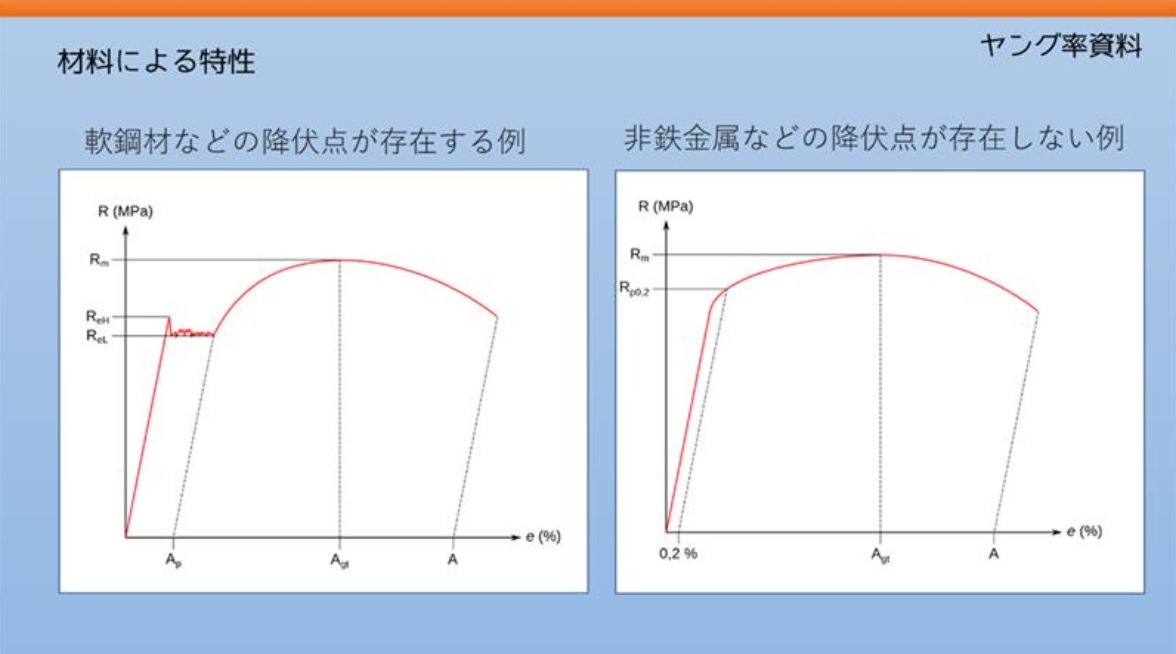

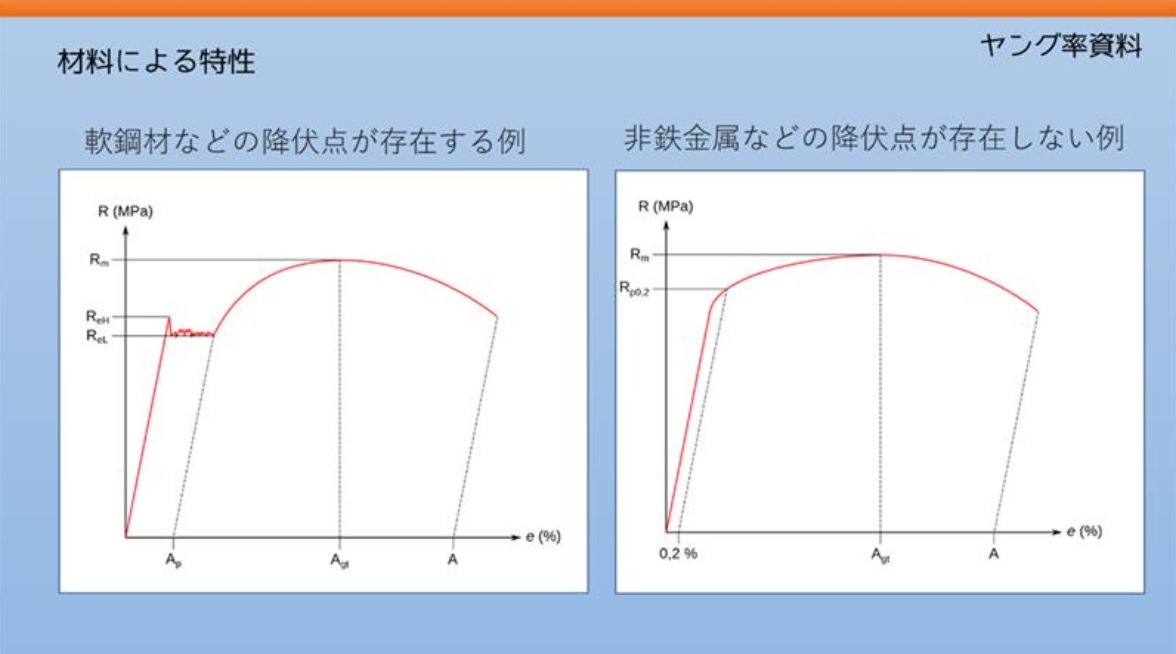

応力-ひずみ曲線の特徴は材料種類によって異なります。以下のイラストでは降伏点が存在する金属とそれが存在しないものを紹介しました。

鋼材に引っ張り荷重を加えていくと、ある荷重を境に塑性(永久)変形が生じる。このときの荷重が「降伏点」であり、さらに荷重を加えていくと鋼材は塑性変形しながら伸び、やがて破断に至る。このときの荷重が「引っ張り強さ」であり、鋼材の場合には降伏点の1.2~1.5倍くらいになる。日本では、鋼材の強度は「引っ張り強さ」で表されるが、欧州では「降伏点」が用いられる。

図2. 材料による引張試験の傾向の違い

ひずみが大きくなる(グラフの横軸)と、ひずみと応力(グラフの縦軸)の関が比例しなくなります。降伏点は、このように比例しなくなる点をそう呼び、これ以降は加えた応力を取り除いても材料は元に戻らなくなります(変形)。この現象を「降伏」と呼びます。

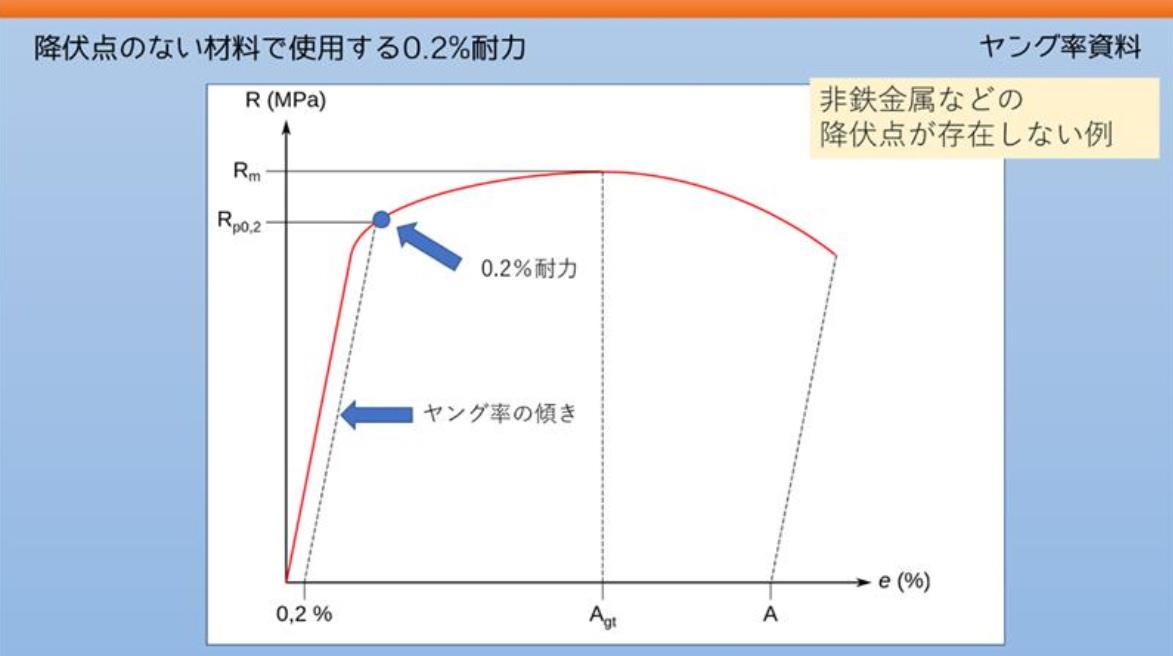

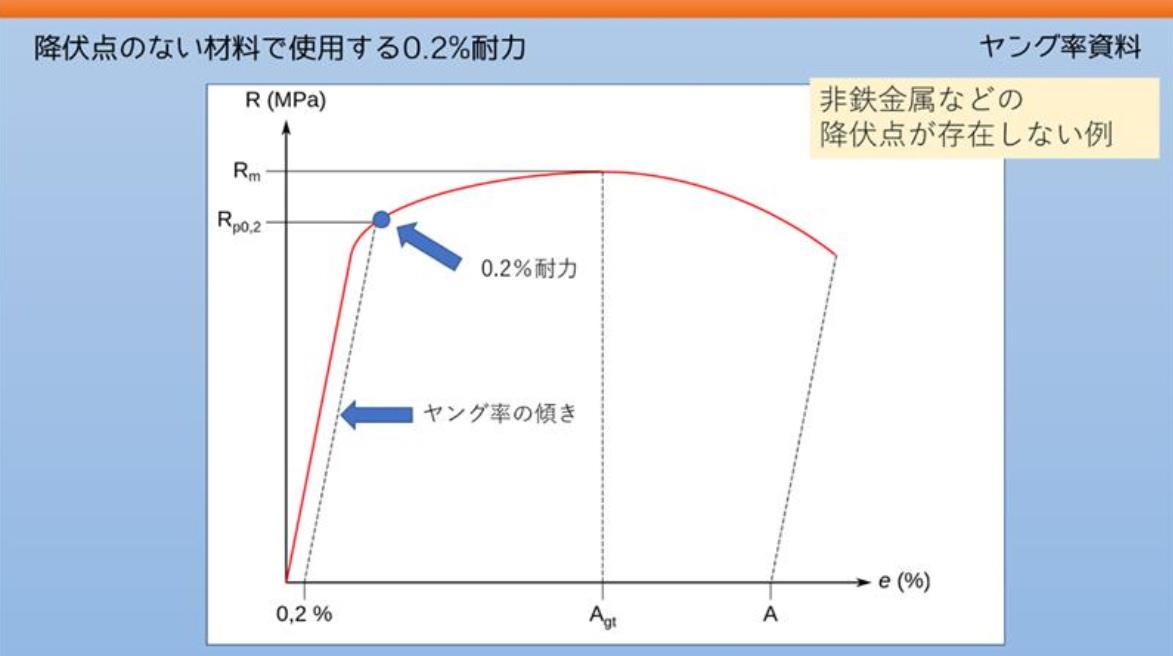

そしてこの降伏が起き始める応力を「降伏強さ」と呼びます。しかし、図2の弾性体の応力-ひずみ線で紹介したように降伏点をもたない金属材料もあります。構造用鋼、軟鋼などは降伏点がありますが、高強度鋼やアルミニウム、銅などは明確に降伏点と呼べる点がありません。このような降伏点を持たない材料においては、降伏点の代わりに0.2%の変形(永久ひずみ)を残す応力を耐力(0.2%耐力)として、降伏強度に代えて使用します。

降伏点がある材料の場合は降伏点までは弾性範囲ですが、耐力はすでに0.2%の永久ひずみが発生するので弾性範囲を超えます。このことから耐力の75%までは弾性範囲であるとみなすこととなっています。ヤング率は降伏点を持たない材料での0.2%耐力を求める際に使用されます。

図3. 0.2%耐力とヤング率

◆関連解説記事『ヤング率【縦弾性係数】とは? 求め方をやさしく解説』

4. 降伏点と機械構造用合金鋼

機械構造用合金鋼を用いた部品の図面で降伏点とだけ記載されている場合があります。これは、文献やインターネットに降伏点と記載されているためと推測されますが、機械構造用合金鋼では降伏点が認められない場合があります。降伏点が認められやすい一般構造用圧延鋼材などの普通鋼の規格においても降伏点又は耐力と規定されていることから、図面には降伏点又は耐力と記載するのが良いのではないでしょうか。

なお、文献などに載っている機械構造用合金鋼の機械的性質は、丸棒(直径25mm)から採取した試験片に対する結果です。同一鋼種であっても断面寸法が異なると、焼きの入り方は同じ熱処理を行っても変わるため、機械的性質は同じにはなりません。尚、機械構造用炭素鋼では、大きい直径ほど機械的性質低下が著しく、設計においては注意が必要です。

降伏点が認められない場合の求め方

材料の中には、明確な降伏点を持たないものも存在します。これらの材料の強度を評価するためには、降伏点の代わりに0.2%耐力を使用します。0.2%耐力とは、材料が0.2%の変形(永久ひずみ)を残す時の応力のことを指します。

◆0.2%耐力の求め方

-

応力-ひずみ曲線を作成します。(図3参照)

-

ひずみが0.2%の位置を横軸にマークします。

-

この0.2%の位置から、オリジナルの応力-ひずみ曲線に垂直に線を引き、それが曲線と交差する点が0.2%耐力です。

この0.2%耐力は、材料の強度を示す指標として使用されることが多いです。特に、降伏点が不明確で、機械的な性質が必要な場合には、この0.2%耐力を基に設計や評価を行うことが推奨されます。

5. 降伏点と引張強さの違いは?

降伏点と引張強さは、材料の機械的性質を示す重要な指標ですが、それぞれ異なる性質を示しています。以下にそれぞれの特性と違いを説明します。

降伏点 (Yield Strength):

降伏点は、材料が弾性変形から塑性変形に移行する時の応力の値を指します。

弾性変形の際には、外部からの荷重や応力を取り除くと材料は元の形状に戻ります。しかし、応力が降伏点を超えると、材料は塑性変形を起こし、荷重を取り除いても元の形には戻りません。

この時点では、材料はまだ破壊していませんが、永久的な変形が起こることが確認できます。

引張強さ (Tensile Strength):

引張強さは、材料が破壊する直前の最大の応力の値を指します。

この応力値を超えると、材料は破断します。

引張試験中、材料はまず降伏点を迎え、その後塑性変形を続けながら引張強さに達し、最終的に破壊します。

降伏点と引張強さの主な違い

降伏点は、材料が弾性から塑性への変形の始まりを示す応力値です。

引張強さは、材料が破壊する直前の最大の応力値を示します。

両者ともに材料の強度の指標として用いられますが、設計や解析の際には、それぞれの特性を考慮して適切に使用する必要があります。例えば、安全を確保するためには、使用する応力が降伏点以下になるように設計することが多いです。

6. まとめ

降伏点は、材料が外からの力により塑性変形を始める時点の応力、すなわちその材料が持つ耐久性や強度を示す重要な指標の一つです。具体的には、材料に力が加えられた際に、それまでの弾性的な変形から塑性的な変形へと遷移する点を指します。この点を超えると、材料は元の形状に戻らなくなる永久的な変形を起こします。

降伏点は、エンジニアリングや材料科学において、特定の材料が使用できる最大の負荷や、設計上の安全マージンを計算する際に極めて重要とされます。それぞれの材料やその用途に応じて、降伏点を知ることは、製品の信頼性や耐久性、そして安全性を確保する上での基盤となる知識です。

【ヤング率の関連解説】

▼さらに深く学ぶなら!

「降伏点」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!