製造業に関わっていない人はそもそも研削が何のことなのか、イメージすら出来ないと思います。研削(けんさく)と聞いた時、どんなものを想像しますか。研削加工、機械加工に関わる人にとっては無くてはならない加工方法です。これは重要部品:精度が必要な部品を作ろうと思ったら絶対に必要な加工です。研削加工は縁の下の力持ちを支える力です。

研削加工は加工の最後を担っている加工です。加工の最後で、この研削加工に仕上げの最後が掛かっています。このような背景で、今回は研削の概要を解説します。

1.研削とは

砥石を高速回転させ金属など、材料表面を削る作業が、研削加工です。

切削加工との違いは、切削砥石が微小なため、必要な形状を得やすく、精度が高い特徴があります。旋盤加工・フライス加工などの切削の後工程として研削加工が行われます。

平面研削・内面研削・円筒研削といった加工法があります。これらは精度の高い除去加工が可能で、セラミックスなどの硬い製品でも能率的に加工できます。一方で、形状変更や取り代除去に時間が掛かるのがデメリットです。

2.研削加工の種類

平面研削・円筒研削・内面研削・センタレス研削などが研削加工にはあります。平面研削とは、対象物を固定したテーブルを動かしながら、回転する研削砥石にあてて削る方法です。円筒研削は、対象物と研削砥石の両者を回転させながら行う加工方法です。内面研削は、円筒物表面を研削する円筒研削と違い、内面研削する加工です。センタレス研削は、対象物を主軸に固定せず、研削・調整砥石およびブレードの3つで支持しながら研削加工を行う方法です。加工対象物が細くて支持困難な場合や、加工変形しやすい場合に使用します。

研磨加工は刃のような役割を持つ砥石を使用するため、精度の高さが要求される精密加工に適しており、旋盤・フライスより精度の高い加工が可能となります。そのため、旋盤加工が困難な場合、熱処理によって一般バイトで削れない場合には円筒研磨で加工を行います。

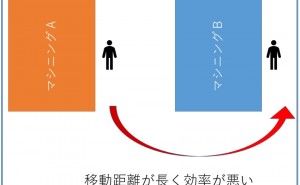

円筒研削・円筒研磨には多くのメリットがある一方で、デメリットとして、生産性に劣り加工工程において加工物の着脱や機械操作に時間を要します。他の加工方法と比較して、大量生産には不向きです。

3.研削と切削の違い

金属加工は似た加工方法がたくさんあります。切削加工ですが、これは機械に取り付けた金属が高速回転をして、加工工具で削る加工です。金属側が回転せずに工具側が高速回転をして削るのも切削加工です。

切削加工は、ペンチレス、NC旋盤、マシニングセンタ、汎用旋盤、ボール盤、汎用フライスなどです。切削加工を行う工具は、突っ切りバイト、溝入れバイト、内径用バイト、バイトであったりチップであったりドリル、外形用バイト、エンドミルなどです。

研削加工は、ドリルやバイトを使いません。この加工は砥石を使い、製品を仕上げるための研磨加工です。この加工に使うのは、大型平面研磨盤、センタレスやバレル研磨、バフ研磨、円筒研磨機などかなりの種類があります。使用する砥石や研磨剤で、きれいな仕上がりにする事ができ寸法精度が高い特徴があります。鏡のように金属を仕上げる研削加工は、仕上げを行う時に使われている技術です。

4.研削盤を知る

研削盤とは、工作機械でグラインダーと呼ばれる場合もあります。研削盤では、高硬度の金属のように切削が困難なものの表面加工や、切削加工より高精度な加工が可能です...