1.はじめに

「山崩し」とは、生産作業を平準化する慣用句です。今回は、山崩し:生産作業の平準化について解説します。

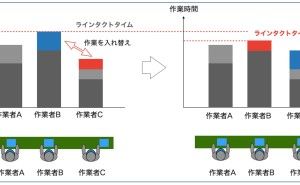

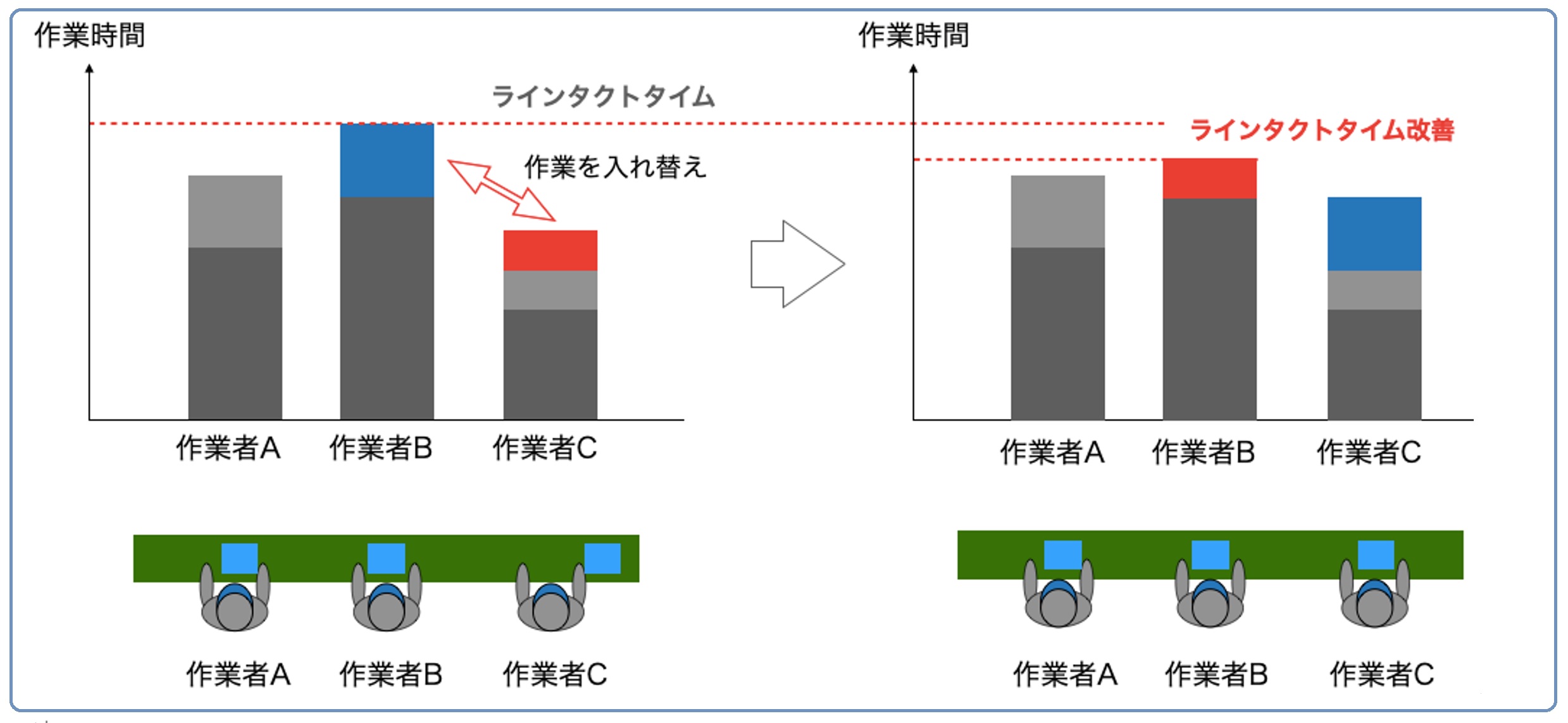

山崩しが出来ていない生産ラインでは、忙しい作業者と手待ちの作業者が生まれます。そして生産ラインのタクト(能力)は、非常に忙しい作業者の作業時間が律速となり、生産ライン全体の速度を規定します。そこで下図のような山崩し(=作業の平準化)により、皆同等の作業時間となります。その結果、手待ちがなくなり、よりサイクルタイムが上がったり、作業者の削減につながります。

2.山崩しの前に

山崩しを始める前に必要なことは何でしょうか?

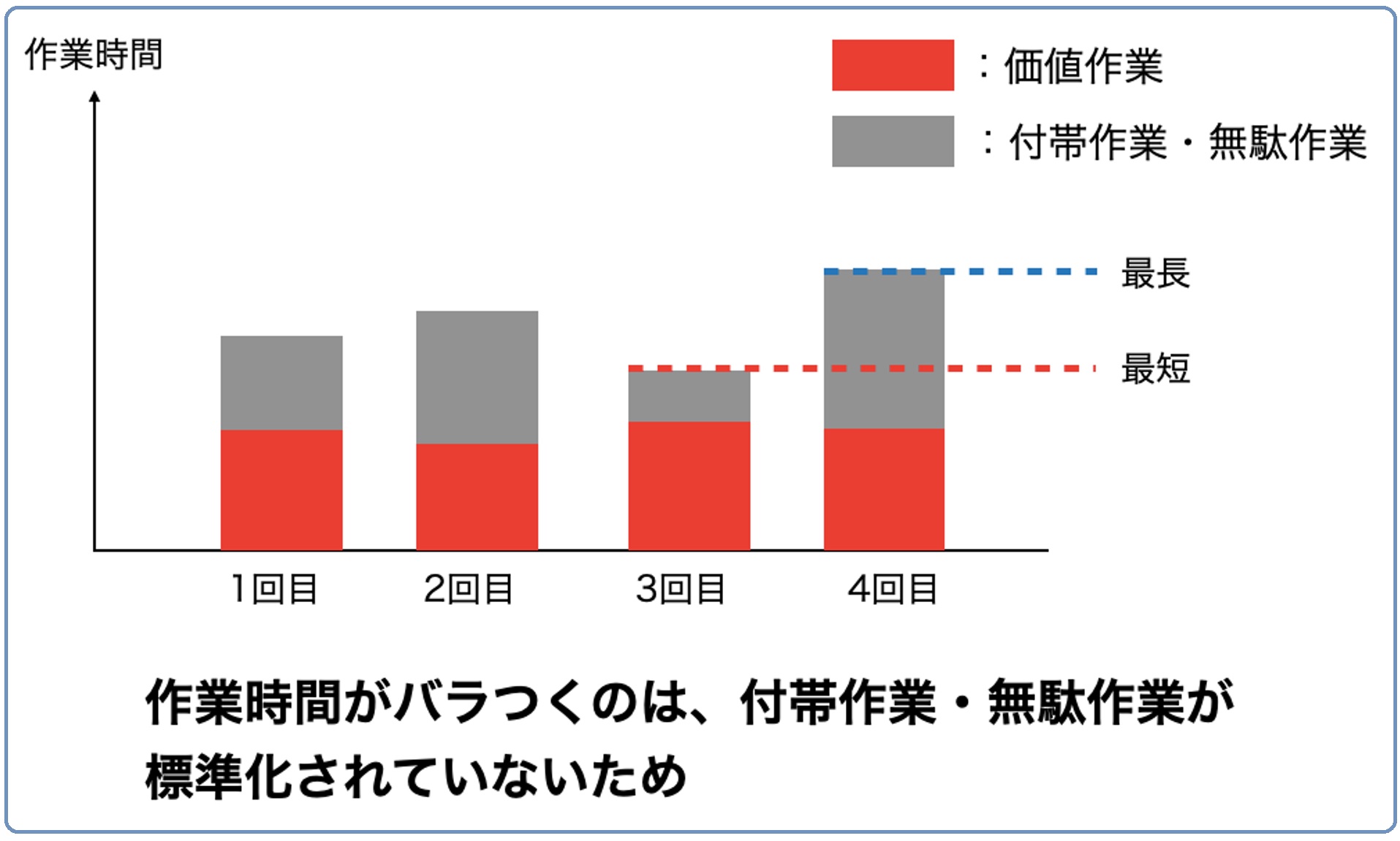

まず作業内容の評価です。各作業者、各作業の作業時間を測定し、定量化が必要です。実はここで壁にぶつかります。作業者によって作業時間がバラつくのです。ある作業者ではすぐに終わるが、別の作業者では時間がかかるというものです。

このばらつきは何に起因するものでしょうか。それは付帯作業や無駄作業がばらつかせる原因となっています。こういったばらつきを抑えるには、価値作業以外を減らし、標準作業を決め、反射神経のように作業ができる状態が必要です。つまり山崩しを行うには、ばらつきがなくなった状態で始めないと期待する効果を得ることができません。

3.山崩し作業の良い方法

作業時間を可視化するには棒グラフが良いでしょう。作業項目ごとに全ての作業の棒グラフを作成します。ここでエクセルのような表計算ツールを使うよりも、アナログですがマグネットシートで手作りの棒グラフをお勧めします。なぜなら、手にとって様々なパターンを検討しやすいからです。

山崩しは管理者や技術者よりも実際のオペレーター主導で検討した方が良いでしょう。そのため、表計算ツールよりも誰もがその場で組み替えられるマグネットシートの方が色々なアイディアが出やすいのです。色分けも良いでしょう。例えば、赤い色は高負荷作業(疲労が多い)、青系は楽な作業とすると、良いでしょう。負荷の高い作業ばかりだと、疲労により終業間際は標準時間に届かないケースも生まれます。それを防ぐことが出来ます。

4.山崩しの効果が出やすには

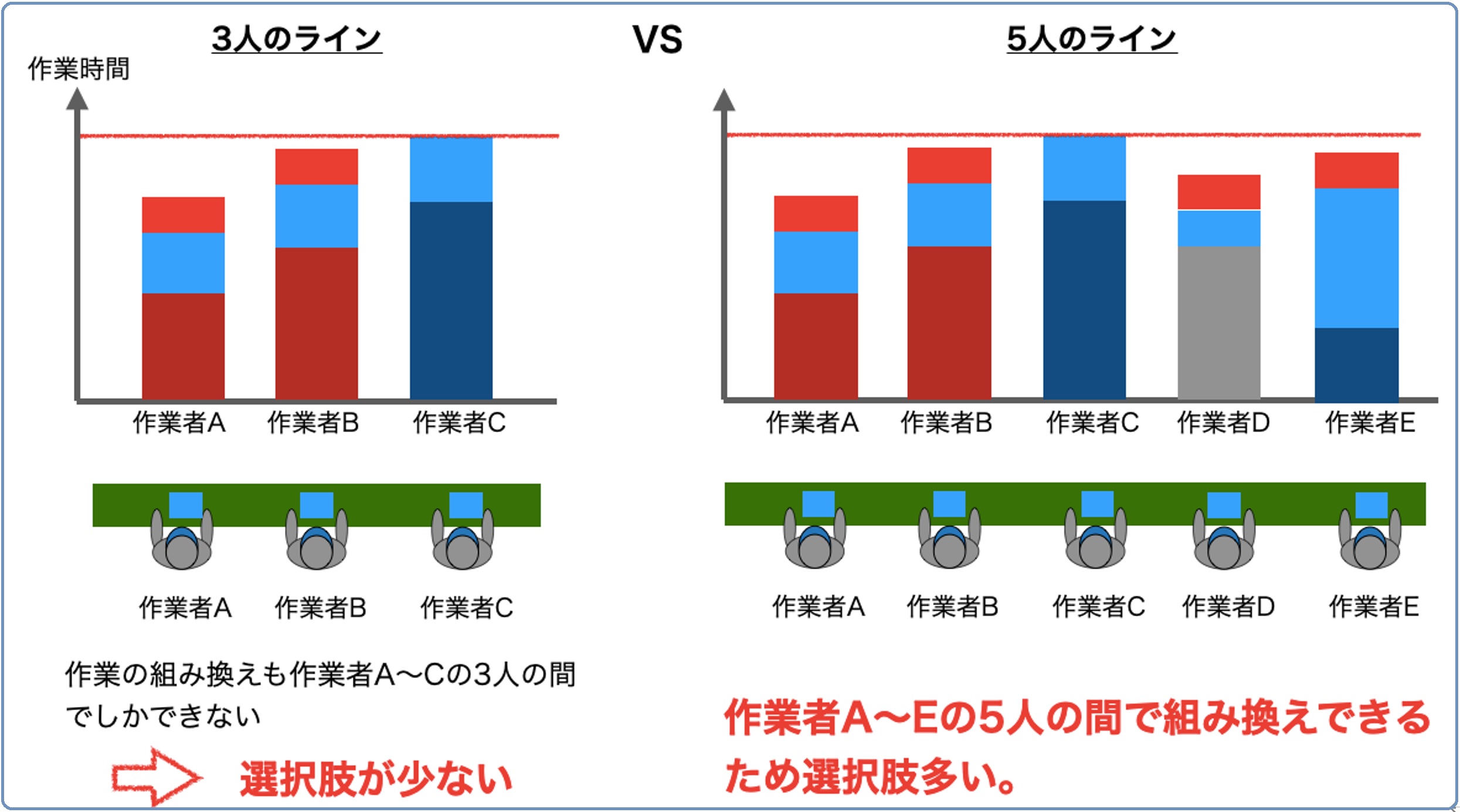

山崩しにはより多くの人数が関わっているほうが、効果が出ます。なぜなら作業の組み換えバリエーションを増やすことができるからです。

例えば、3名の生産ラインでは、3人の間でしか組み換えの選択肢がありません。しかし5名の生産ラインなら5人の間で組み替えられるため、選択肢が増え、より効果的な山崩しが出来ます。更にマテハン業務まで加えてみましょう。思ってもみない効果が出ます。現状の生産ライン工程だけにとらわれるのではなく、搬送作業者や検査作業者、間接業務なども含めて検討をすると、良い結果を期待できます。

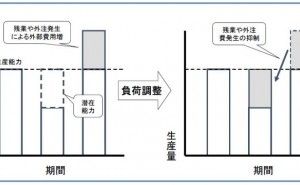

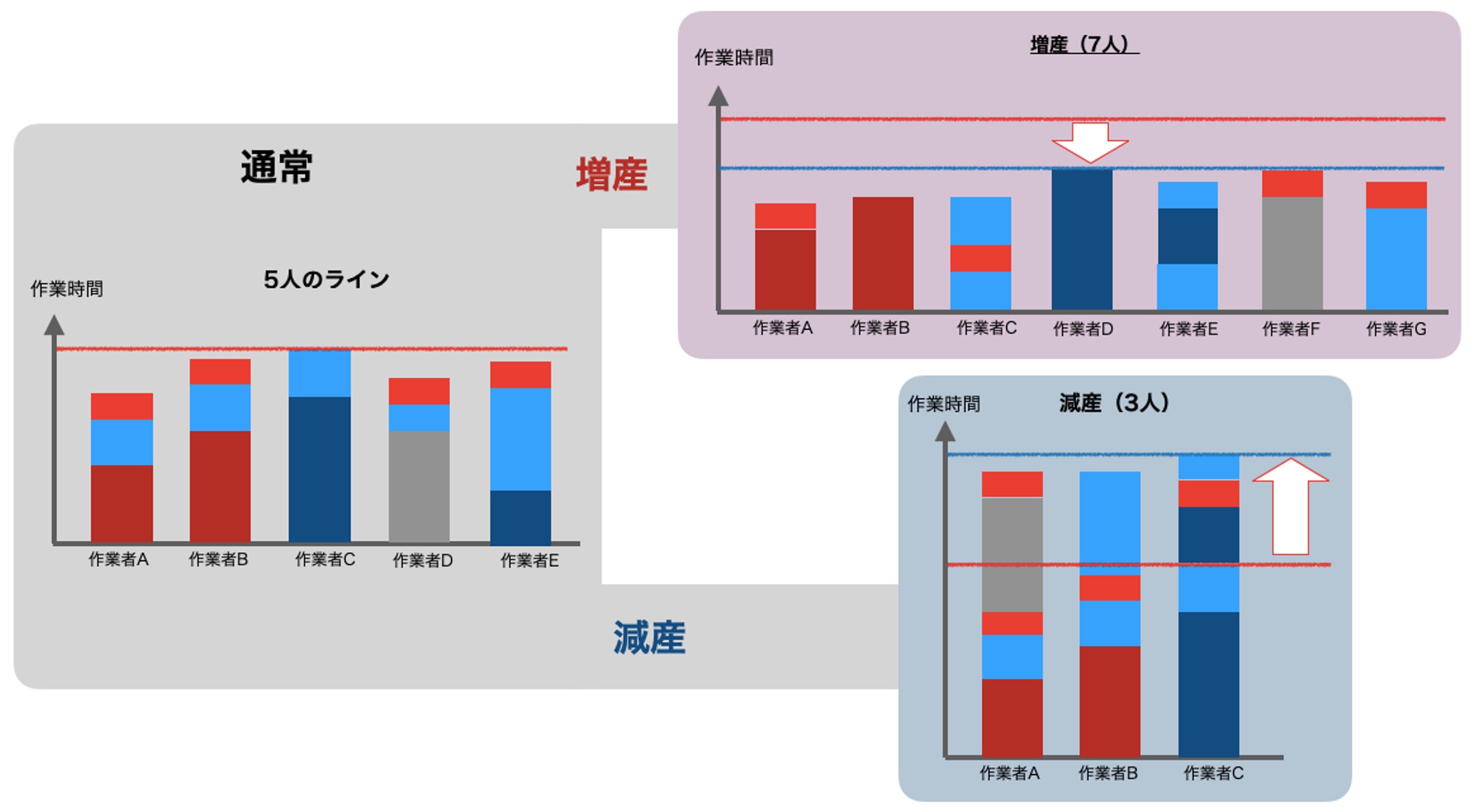

5.応用編①・・・増産・減産時の作業者割付

山崩しを応用し、ライン人数ごとのパターンを作ることも良いでしょう。増産時の増員体制、減産時の人員体制を準備しておくのです。生産能力が上下しても適切な人員でモノづくりが出来ことになります。同時に標準整備と多能工育成が必要になります。

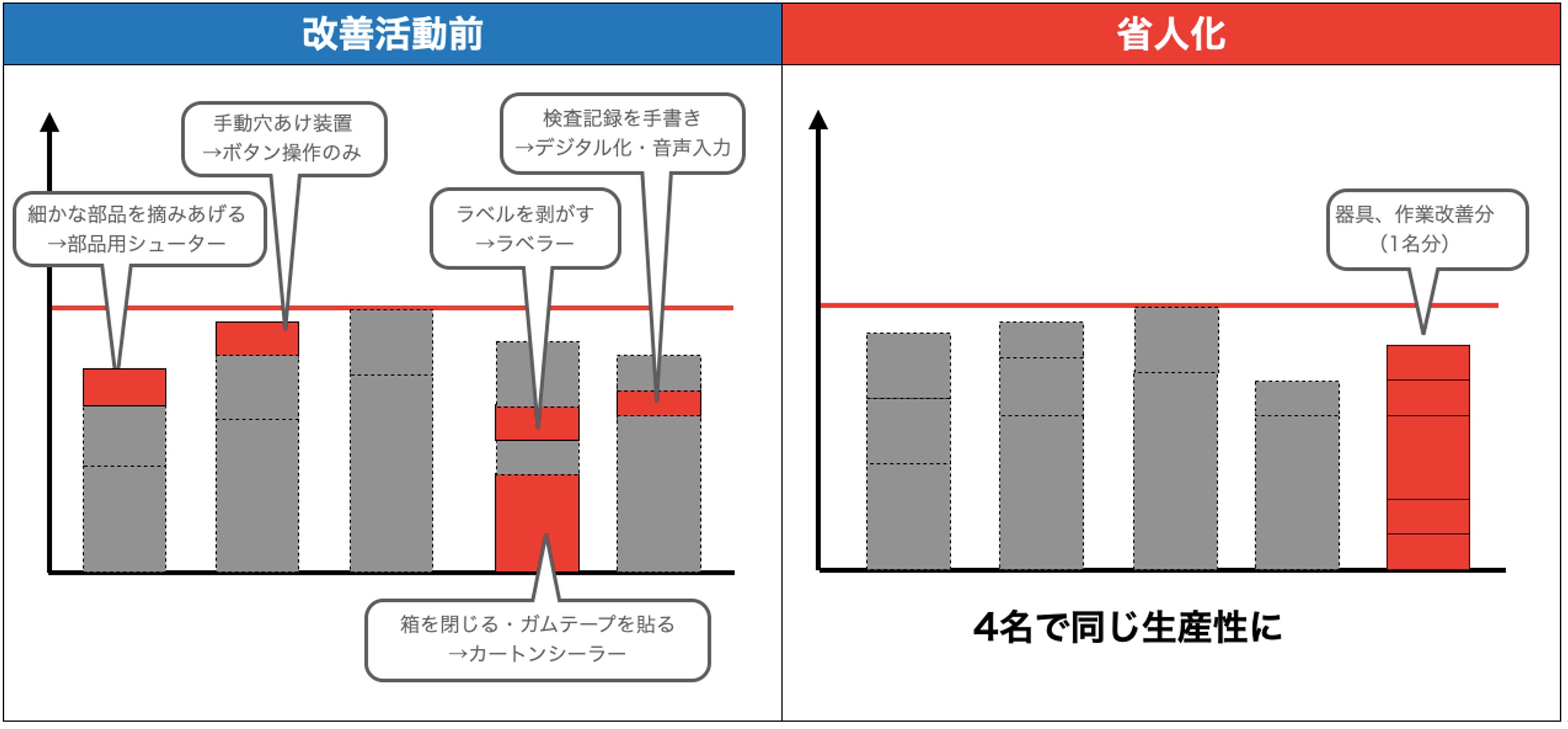

6.応用編②・・・改善対象の選定

タ...